Home / 3D-Kunststoffdruck / Farsoon FLIGHT® HT1001P CAMS

Innovatives Lösungskonzept für die kontinuierliche additive Fertigung

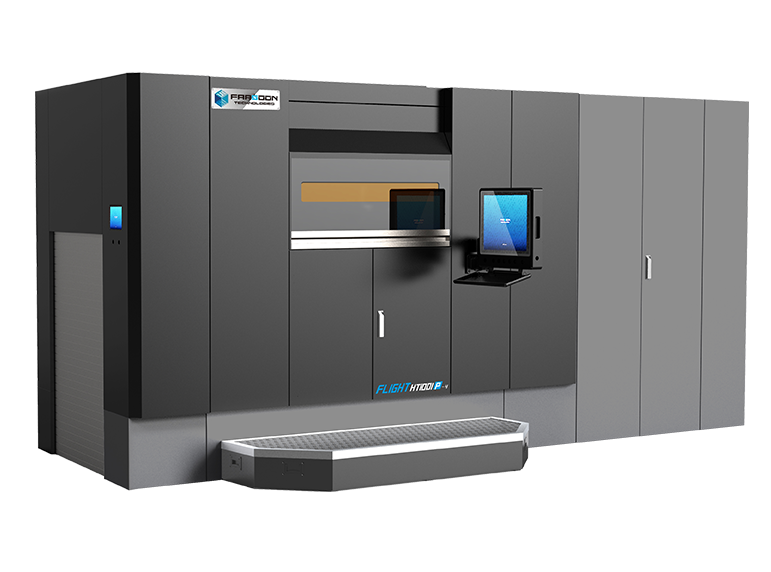

Größter SLS Bauraum im Markt 1000 x 500 x 450 mm

4x 300 Watt-Faserlaser steigern die ultimative Produktivität

Die innovative Anwendung der Hochgeschwindigkeits-FLIGHT-Technologie® auf der HT1001P CAMS-Plattform steigert die branchenführende Produktivität für großformatige Teile. Mit einem erweiterten Bauzylinder von 1000 mm×500 mm×450 mm und leistungsstarken Dual- oder Quad-300-Watt-Faserlasern erzeugt die Flight® HT1001P zwei oder vier ultrafeine Laserpunkte mit einer schnellen Scangeschwindigkeit von jeweils bis zu 20 m/s. Die kontinuierliche Chargenproduktion verbessert die Maschinenverfügbarkeit erheblich und bietet eine bis zu 10-fache Durchsatzausbeute pro Grundfläche im Vergleich zu Standard-SLS-Systemen im gleichen Zeitrahmen.

Der FLIGHT® HT1001P ist, wie alle Farsoon-Systeme, vollständig offen. Das bedeutet, dass das Farsoon- System ein offenes Materialmodell ist. Neben einer Liste von Standard Materialkonfigurationsdateien, die für die Serienproduktion bereit sind, haben die Benutzer vollen Zugriff auf eine breite Palette von Schlüsselparametern zur Abstimmung kundenspezifischer Verarbeitungsparameter aus technischen Materialien von Drittanbietern. Darüber hinaus ermöglicht der modulare Aufbau des FLIGHT® HT1001P das einfache Hinzufügen zukünftiger Stationen für die Vor- und Nachbearbeitung sowie die Integration in bestehende Produktionslinien.

Die FLIGHT® HT1001P ist in der Lage, Kammertemperaturen von bis zu 220 °C zu erreichen, um technische Hochtemperaturwerkstoffe wie PA6, PAS6 für den direkten Einsatz von Endteilen zu verarbeiten. Mit der patentierten Mehrzonenheizung und dem intelligenten Temperaturregelungssystem kann die FLIGHT® HT1001P eine gleichmäßige Wärmeverteilung auf der gesamten Plattform erreichen, um die gleichbleibenden mechanischen Eigenschaften und die Oberflächenqualität der Bauteile zu gewährleisten.

Die FLIGHT® HT1001P wurde außerdem mit einem umfassenden Pulverhandhabungssystem mit einem geschlossenen Pulverkreislaufsystem mit erhöhter Automatisierung und geringem Bedarf an Bedienerinteraktion mit der Pulverversorgung ausgestattet. Mit der FLIGHT® HT1001P ist die additive Industrie bereit, die nächsten Schritte in Richtung echter Fertigung zu gehen.

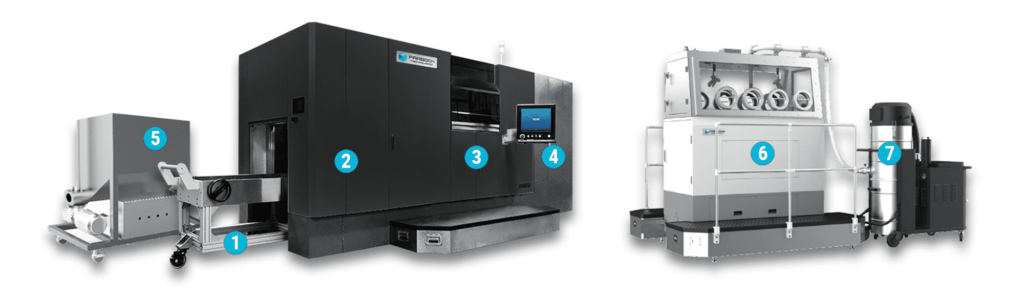

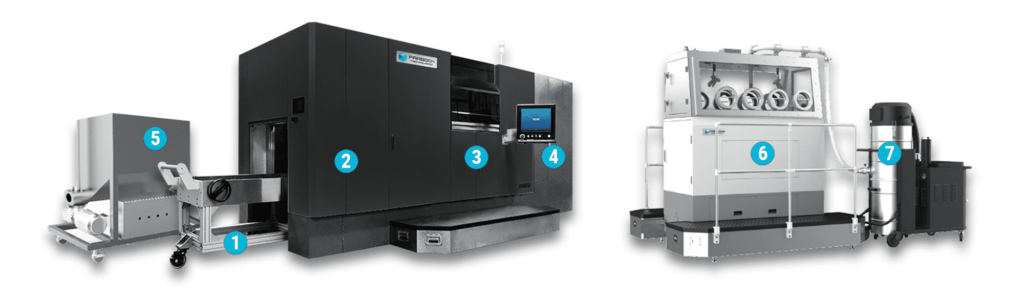

Der Bauzylindertransportwagen dient zum Laden und Entnehmen des Bauzylinders aus dem FLIGHT® HT1001P System. Er kann magnetisch an der Lade- oder Kühlstation befestigt werden, um unerwünschte Bewegungen während des Übergangs zum Bauzylinder zu verhindern.

Das Ladestationsmodul der FLIGHT® HT1001P befindet sich auf der linken Seite des gesamten Systems. Der Bauzylinder wird über die elektrische Tür mit integriertem halbautomatischem Förderband an den vorgesehenen Ort geladen. Der Anwender ist dann in der Lage, den Vorheizvorgang des Bauzylinders in der Ladestation entsprechend den Anforderungen der Betriebstemperatur zu starten.

Das Modul Build Station ist der Ort, an dem der Sinterprozess stattfindet. Sobald die Build-Cartridge an Ort und Stelle ist, werden die Build-Paketdateien in die BuildStar® Software Suite von Farsoon geladen, dann beginnt der Build-Prozess.

Nach Abschluss des Baus wird der Bauzylinder zur Kühlstation transportiert, wo sie unter einer inerten Atmosphäre abkühlen kann, um die Oxidation und die Stabilität des Teils zu kontrollieren. Das bequem platzierte Bedienfeld ermöglicht es dem Benutzer, die Abkühlumgebung nach seinen Vorgaben zu programmieren und die Bewegung auf dem Förderband zu steuern.

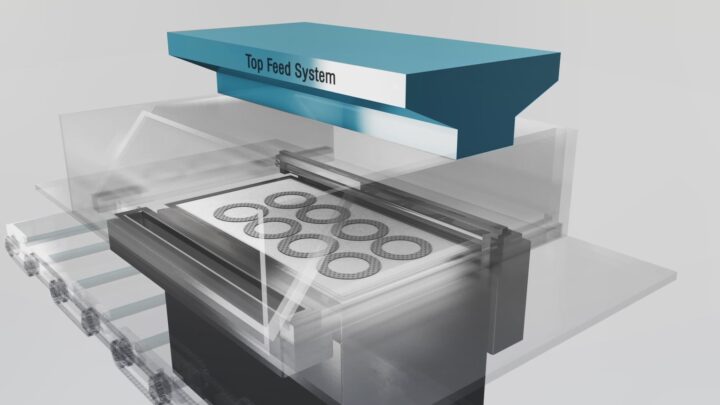

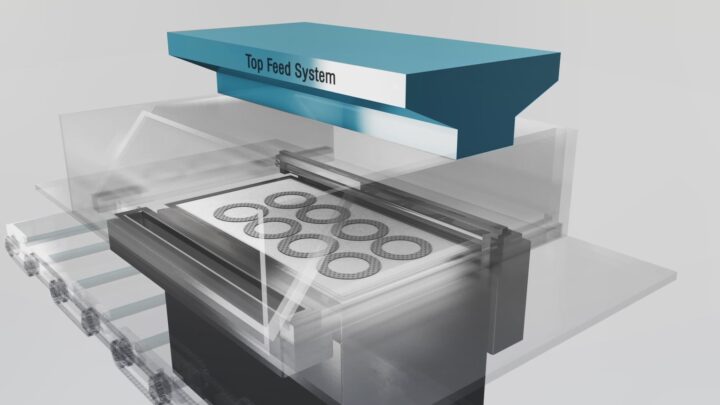

Das Pulver wird von einem hocheffizienten Top-Feed- und walzenbasierten Nachbeschichtungssystem zugeführt, und die Teile werden mit einem volldigitalen Multi-Laser-/Multi-Scanning-System verschmolzen, das eine enorme Produktivität bietet.

Der Bauzylinder wird über das Fördersystem zur Breakout-Station transportiert. Die Breakout-Station ist vollständig gekapselt und wird über mehrere Handschuhfächer an der Vorder- und Rückseite der Station zugänglich gemacht, so dass mehrere Bediener arbeiten können, während gleichzeitig eine saubere Arbeitsumgebung erhalten bleibt. Die eingebauten Luftpistolen ermöglichen eine schonende Pulverentfernung und eine detaillierte Reinigung.

Die Breakout-Station verfügt über einen Vakuumsauger, der es dem Benutzer ermöglicht, überschüssiges Pulver vorsichtig zu entfernen. Das überschüssige Pulver kann dann recycelt oder entsorgt werden.

Als eines der wenigen verfügbaren kontinuierlichen AM-Produktionssysteme wurde CAMS auf unserer Flight 1001P-Maschine für Polymeranwendungen implementiert.

Unsere Lösung ermöglicht eine Echtzeitüberwachung und integriert mehrere 3D-Druckmodule in einen automatisierten Workflow. Das Bauvolumen kann an die industriellen Anforderungen angepasst werden. Die austauschbaren Kartuschen rationalisieren den Fluss von der Pulverladestation zur Teileauspackstation und ermöglichen so eine kontinuierliche Produktion.

Echtzeitdaten spiegeln sich in unserem hauseigenen Datenverarbeitungs- und Steuerungssystem wider, visualisieren die Produktionslinie und ermöglichen die Rückverfolgung der Teilequalität.

Darüber hinaus reduziert unser Pulverhandhabungssystem manuelle Eingriffe und minimiert die Ausfallzeiten zwischen den BBaujobs, wodurch die Betriebskosten im Vergleich zu herkömmlichen Methoden erheblich gesenkt werden.

Mit kontinuierlicher Produktion, erhöhter Automatisierung, intelligentem Echtzeit-Management und Anpassungsoptionen gewährleistet CAMS #VerticalIntegration und #Modularization und liefert stets qualitativ hochwertige Teile, die Ihren Anforderungen entsprechen.

Erfahren Sie, wie CAMS die Effizienz Ihrer Polymerherstellung transformiert, indem Sie sich an info@mosttech.at wenden!

Ihr #ManofManufacturing

Maschine

Maschine

Bauraum (L x B x H):

1000 x 500 x 450 mm

3D-Optikkonfiguration:

Faserlaser, 2×300W (FLIGHT® HT1001P-2)

Faserlaser, 4×300W (FLIGHT® HT1001P-4)

Scanner:

Hochpräzises dreiachsiges Galvo-System

Max. Bauraumtemperatur:

220 °C

Temperaturmanagement:

Mehrzonenheizung und intelligente Temperaturkontrollsysteme

Temperaturregelung:

Kontinuierliche Überwachung und Optimierung der Bauoberflächentemperatur in Echtzeit

Variable Schichtdicke:

60 µm – 300 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

20 m/s

Aufbaurate

Bis zu 15L/h

In Abhängigkeit der Bauteilgeometrie

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 50A, 50/60 Hz, 8-10 kW

Druckluftanforderung / -verbrauch

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar, Stickstoff

Inertgas Sicherung:

Stickstoff

Maschinenabmessung (L x B x H):

5820×2375×2185 (Vollmodul)

2960×2375×2185 mm (nur Baustation)

Maschinengewicht (ohne / inkl. Pulver):

5000 KG (vollständiges Modul)

3500 kg (nur Baustation)

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.