Home / 3D-Metalldruck / Farsoon FS200M-2

Großer rechteckiger Bauraum von 425 x 230 x 300 mm

Hohe Performance mit 2x 500 Watt Lasern

Top-Feed Pulverhandlingssystem für Qualität & Sicherheit

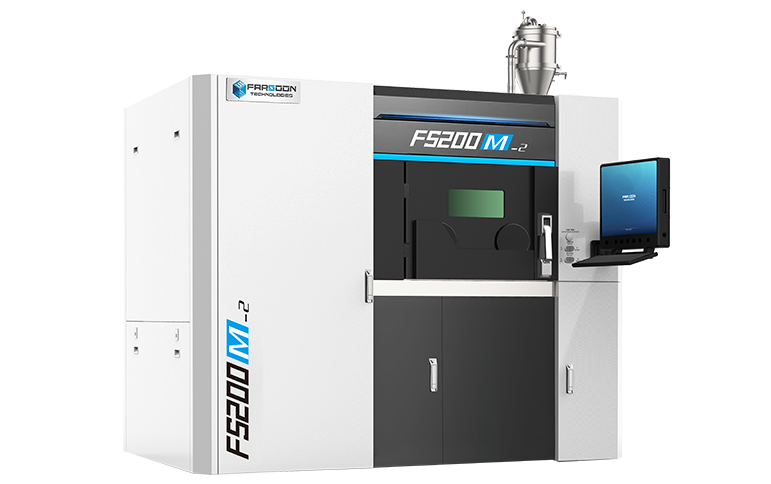

Als Neuzugang in unserem mittelgroßen LPBF-Portfolio aus Metall ist die FS200M-2 mit einem vielseitigen Bauvolumen von 425 x 230 x 300 mm und einer leistungsstarken dualen 500-Watt-Laserkonfiguration ausgestattet. Die FS200M-2 ist ideal für die Produktion von Metallserien und Prototypen in mittleren bis hohen Stückzahlen mit schnellen Fertigungszeiten, Vielseitigkeit und beeindruckendem ROI.

Ausgestattet mit einem vielseitigen rechteckigen Bauraum von 425 x 230 x 300 mm und zwei leistungsstarken 500-Watt-Faserlasern wurde die FS200M-2 entwickelt, um die höchsten. Fertigungsstandards für die Serienproduktion in der Formen- und Werkzeugindustrie, der Automobilindustrie und vielen anderen Branchen zu erfüllen. Berücksichtigung der Schwachstellen der Kunden wie Produktivität, Kostenleistung und Benutzerfreundlichkeit.

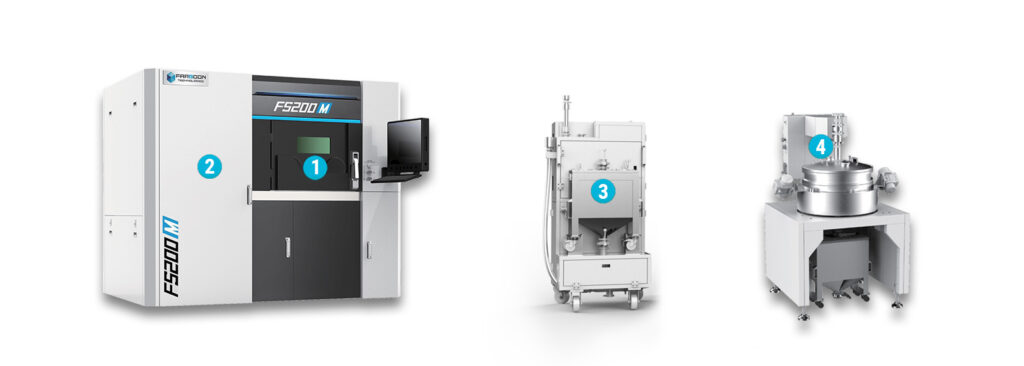

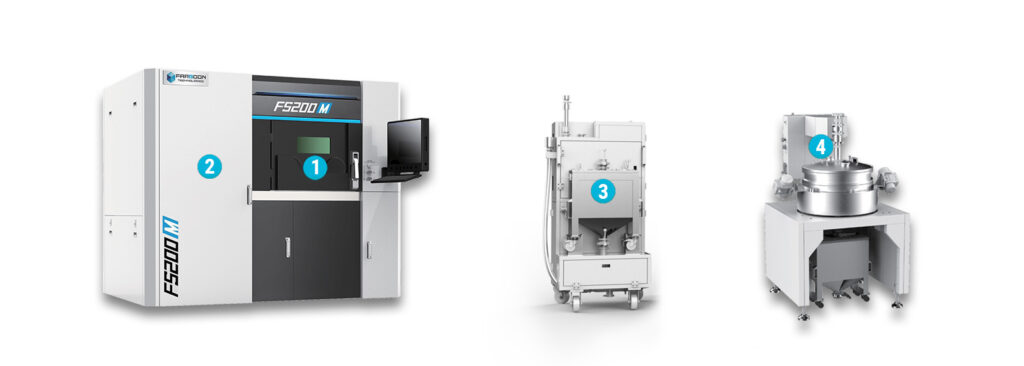

Mit der Kombination aus fortschritlichen Dual-Laser- Scanning-Strategien, branchenführenden Beschichtungsgeschwindigkeiten und einem robusten Recoater-Design ist die FS200M-2 in der Lage, eine höhere Produktionsgeschwindigkeit zu erreichen und gleichzeitig die erforderlichen Oberflächenstandards zu gewährleisten. Das hocheffiziente Top-Feed-Pulversystem und die praktische Pulverzufuhreinheit bieten eine hohe Effizienz für die Materialhandhabung, ohne den Bauprozess zu stören. pi ohne den Bauprozess zu stören.

Ausgestattet mit einem integrierten, zweistufigen Filtermodul eignet sich die FS200M-2 für einen längeren Fertigungsbetrieb und trägt dazu bei, die Kosten für den Filterwechsel zu senken. Das kompakte Maschinendesign mit einer Grundfläche von 3,48 Quadratmetern ermöglicht ein dichteres, flexibles Fabriklayout für maximale Durchsatzausbeute pro Grundfläche bei absolut wirtschaftlichen Produktionskosten.

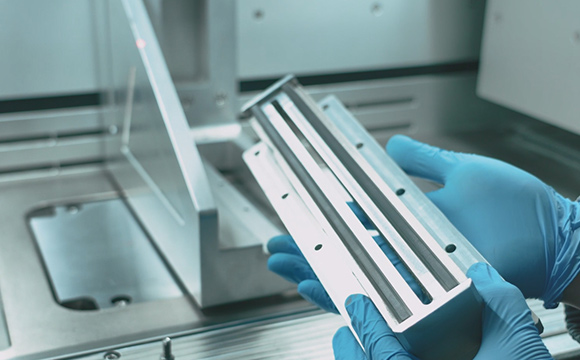

Das integrierte, vollständig abgedichtete Handschuhfach vor dem FS200M-2-System ermöglicht einen bequemen und sicheren Breakout-Betrieb nach Abschluss des Baujobs. Er ermöglicht eine schnelle und einfache Pulverentfernung in der Kammer, ohne dass der Benutzer mit dem Material in Berührung kommen muss.

Das reaktivmaterialfähige Umlauffiltersystem bietet eine effiziente Filterung des während des Sinterprozesses in der Baukammer entstehenden Rauchstaubs. Seine fortschrittliche Fähigkeit ermöglicht lang anhaltende Betriebsstunden, die dazu beitragen, die Kosten für Filterwechsel zu senken.

Die FS200M-2 ist mit einem hocheffizienten Top-Feed-Pulversystem ausgestattet. Sobald der Pulverstand im Behälter niedrig ist, gibt der ausgerüstete Sensor eine Meldung zum Nachfüllen aus. Die Pulvernachfülleinheit kann einfach angedockt werden, was ein schnelles Nachfüllen des Materials ermöglicht, ohne den Bauprozess zu stören. Auch die Materialzufuhrmenge kann durch den Sensor präzise gesteuert werden.

Die Pulversiebeinheit verfügt über ein Vibrationssieb, das eine effiziente Siebung von recyceltem Metallpulver aus den Materialbehältern ermöglicht, um die großen Partikel herauszufiltern. Das im aufgefrischten Pulverbehälter gesammelte Metallpulver kann für die Pulverversorgung wiederverwendet werden.

Material

Material

Material

Bauraum (L x B x H):

425 x 230 x 300 mm (inklusive Substratplattenhöhe)

3D-Optikkonfiguration:

2x 500 Watt IPG Faserlaser

3D-Optikkonfiguration optional:

Soon

Scanner:

F Theta Linse

Variable Schichtdicke:

20 µm – 100 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

3-5L/min (Argon, Stickstoff)

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 25 A, 50/60 Hz, 8-10 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

2320 x 1500 x 2000 mm

Maschinengewicht (ohne / inkl. Pulver):

2000 kg excl. Pulver

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.