Home / 3D-Metalldruck / Farsoon FS350M-4

Großer rechteckiger Bauraum von 433 x 358 x 400 mm

Robuste, hocheffiziente Konfiguration mit 4x 500 Watt Lasern

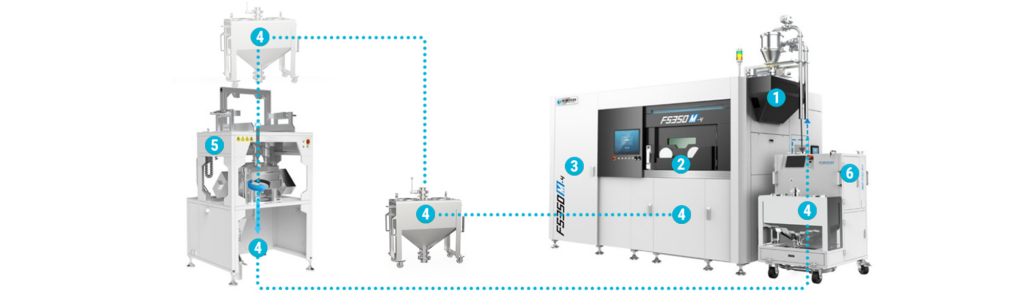

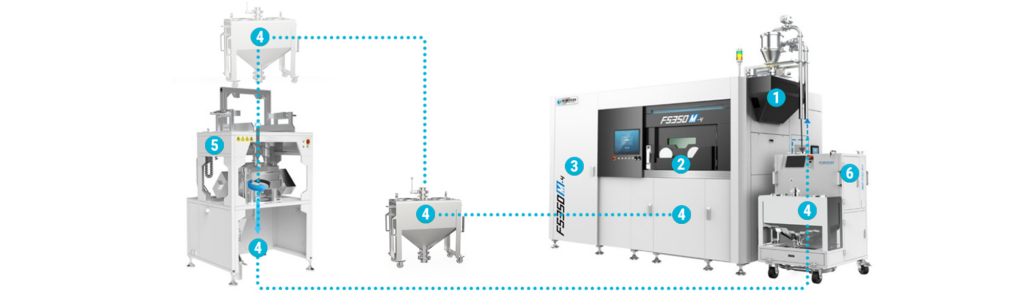

Closed-Loop-Pulverhandlingssystem für verbesserte Qualität & Sicherheit

Mit einem vergrößerten Bauzylinder von 433×358×400 mm und einer Quad 500-Watt-Laserkonfiguration ist die FS350M-4 in der Lage, große Metallteile aus einer Vielzahl von Pulvermaterialien herzustellen. Die FS350M-4 ist ideal für die mittlere bis große Serienproduktion von Metallteilen aus einer Vielzahl von Branchen wie Formen, Werkzeugbau, Automobil und Luft- und Raumfahrt.

Der FS350M-4 verfügt über eine Maschinenfläche von 6 m² mit einem integrierten Filtersystem. In einer additiven Fabrik ermöglicht der FS350M-4 ein Layout mit hoher Stelldichte, um einen maximalen Durchsatz pro Grundfläche zu erreichen und so ein effizienteres Layout für die additive Produktion zu ermöglichen. Die FS35OM-4 ist außerdem mit einem hocheffizienten Top-Feed-Pulversystem ausgestattet. Sobald der Pulverstand im Behälter niedrig ist, gibt der ausgerüstete Sensor eine Meldung zum Nachfüllen aus. Die Pulvernachfülleinheit kann einfach angedockt werden, was ein schnelles Nachfüllen des Materials ermöglicht, ohne den Bauprozess zu stören.

Die neue FS350M-4 ist ein hochwertiges Metallsystem mit vielen Konstruktionsmerkmalen, um die Herstellungskosten zu senken. Die FS350M-4 verfügt über ein hocheffizientes Inertgassystem, das einen schnellen Spülprozess und einen geringen Inertgasverbrauch bietet. Die FS350M-4 ist mit einem integrierten, fortschrittlichen 3-stufigen Filtermodul ausgestattet, das über eine leistungsstarke Rückspülfunktion verfügt, um eine längere Filterlebensdauer zu gewährleisten, was dazu beiträgt die Kosten für den Filterwechsel zu senken. Darüber hinaus wird in naher Zukunft auch eine permanente Filterlösung verfügbar sein, die die Maschinenverfügbarkeit und den Bedienkomfort weiter verbessert.

Ausgestattet mit innovativer Multi-Laser-Strategie und Überlappungsalgorithmen bietet die FS350M-4 eine optimale Fertigungseffizienz und eine konstante Fertigungsleistung im gesamten Baubereich. Dank der neuesten Entwicklung von Prozessparametern, einschließlich variabler Schichtdicke und adaptiver Scanstrategien für Kern und Hülle, ist die FS350M-4 in der Lage, eine verbesserte Produktivität bei gleichzeitig hervorragender Teilequalität zu erzielen.

Der integrierte Pulverversorgungstank kann einfach mit einer Pulverfördereinheit verbunden werden, die eine vollständig abgedichtete Materialabgabe unter inerter Atmosphäre ermöglicht, ohne den Bauprozess zu stören.

Die vollständig abgedichteten Handschuhkästen befinden sich vor der FS350M-4 und ermöglichen einen bequemen und sicheren Breakout-Betrieb, wenn der Baujob abgeschlossen ist.

Die FS350M-4 ist mit einem integrierten, fortschrittlichen 3-stufigen reaktivmaterialfähigen Umlauffiltermodul ausgestattet, das über eine leistungsstarke Rückspülfunktion verfügt, um eine längere Filterlebensdauer zu gewährleisten, was dazu beiträgt, die Kosten für den Filterwechsel zu senken. Darüber hinaus wird in naher Zukunft auch eine permanente Filterlösung verfügbar sein, die die Maschinenverfügbarkeit und den Bedienkomfort weiter verbessert.

Während des Be- und Entladens sowie der Siebvorgänge wird ein gemeinsamer Materialbehälter verwendet, der eine bequemere Pulverhandhabung und den Transport zwischen den Stationen ermöglicht.

Die Pulversiebeinheit verfügt über ein Vibrationssieb, das eine effiziente Siebung von recyceltem Metallpulver aus den Materialbehältern ermöglicht, um die großen Partikel herauszufiltern. Das im aufgefrischten Pulverbehälter gesammelte Metallpulver kann für die Pulverversorgung wiederverwendet werden.

Die FS350M-4 ist mit einem hocheffizienten Top-Feed-Pulversystem ausgestattet. Sobald der Pulverstand im Behälter niedrig ist, gibt der ausgerüstete Sensor eine Meldung zum Nachfüllen aus. Die Pulvernachfülleinheit kann einfach angedockt werden, was ein schnelles Nachfüllen des Materials ermöglicht, ohne den Bauprozess zu stören. Auch die Materialzufuhrmenge kann durch den Sensor präzise gesteuert werden.

Material

Material

Bauraum (L x B x H):

433 x 358 x 400 mm (inklusive Substratplattenhöhe)

3D-Optikkonfiguration:

4x 500 W IPG Faserlaser

3D-Optikkonfiguration optional:

Soon

Scanner:

F Theta Linse

Variable Schichtdicke:

20 µm – 100 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

3-5L/min (Argon, Stickstoff)

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 42 A, 50/60 Hz, 8-10 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

3260 mm x 1850 mm x 2300 mm

Maschinengewicht (ohne / inkl. Pulver):

3300 kg excl. Pulver

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.