Home / 3D-Metalldruck / Farsoon FS422M-CAMS

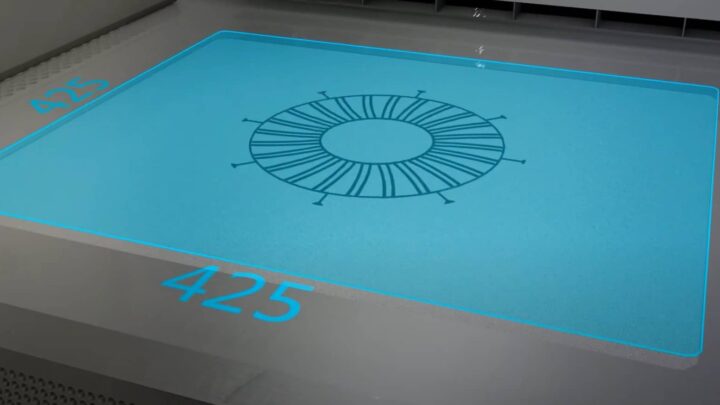

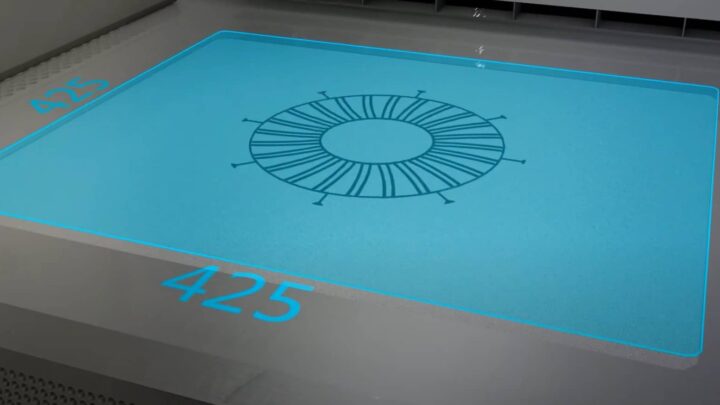

Großer rechteckiger Bauraum von 425 x 425 x 550 mm

Hohe Produktivität mit optionalen Quad 500 Watt Lasern

Closed-Loop-Pulverhandlingssystem für verbesserte Qualität & Sicherheit

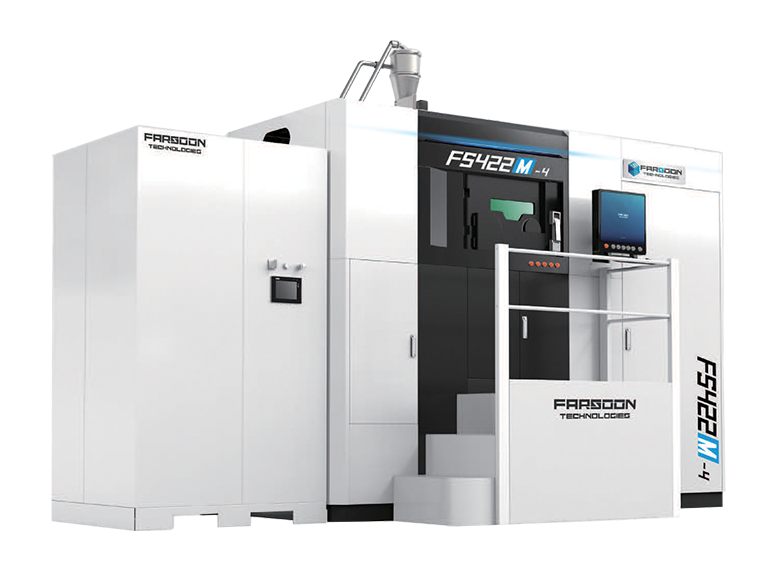

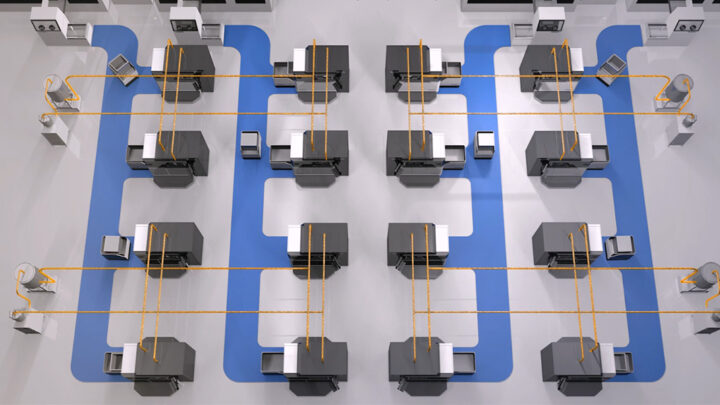

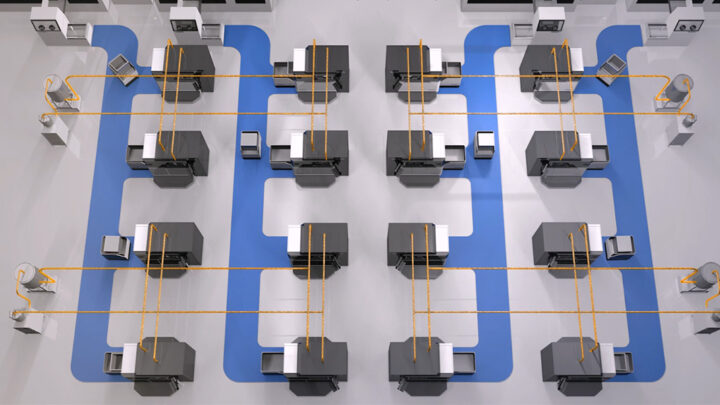

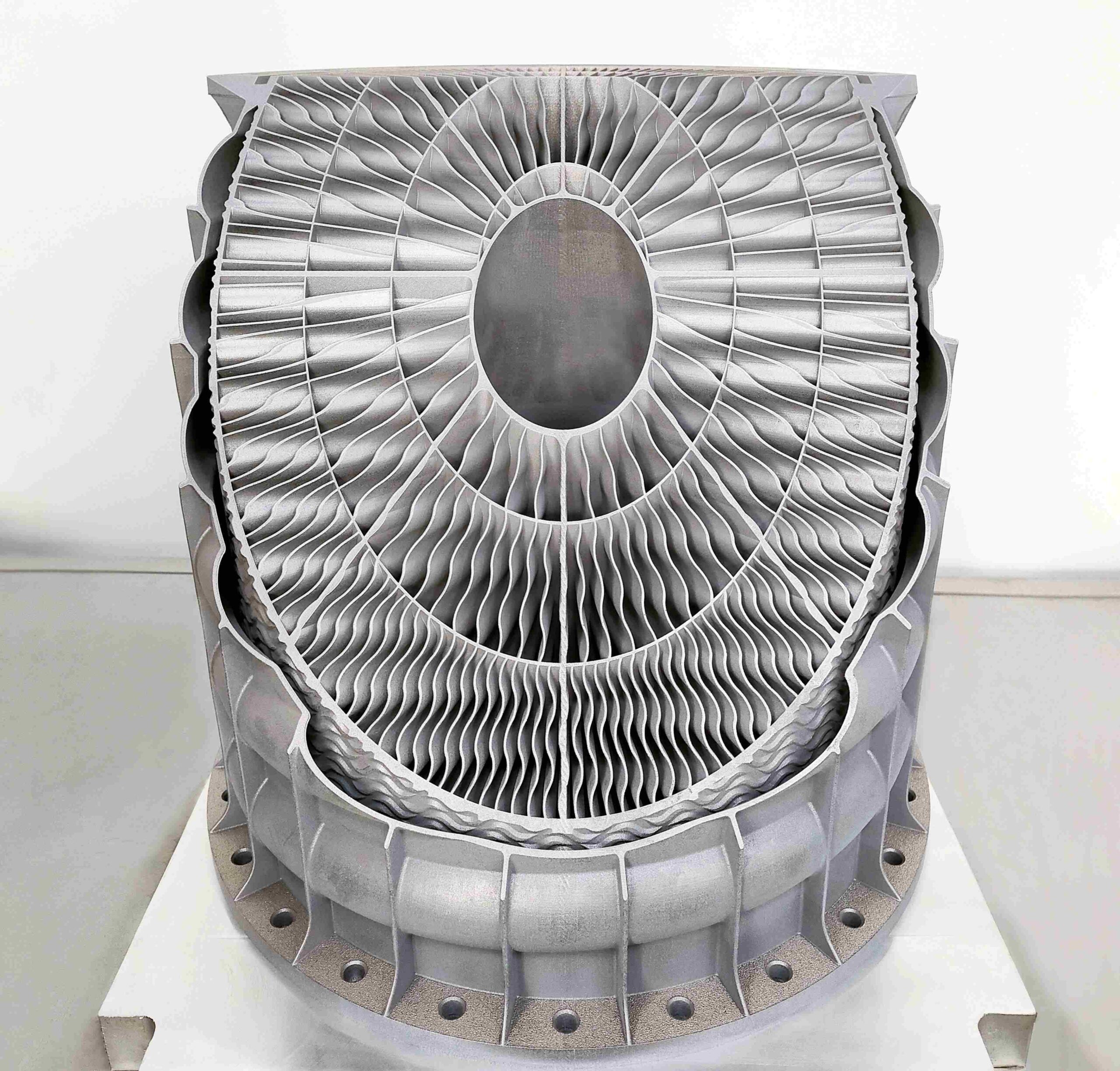

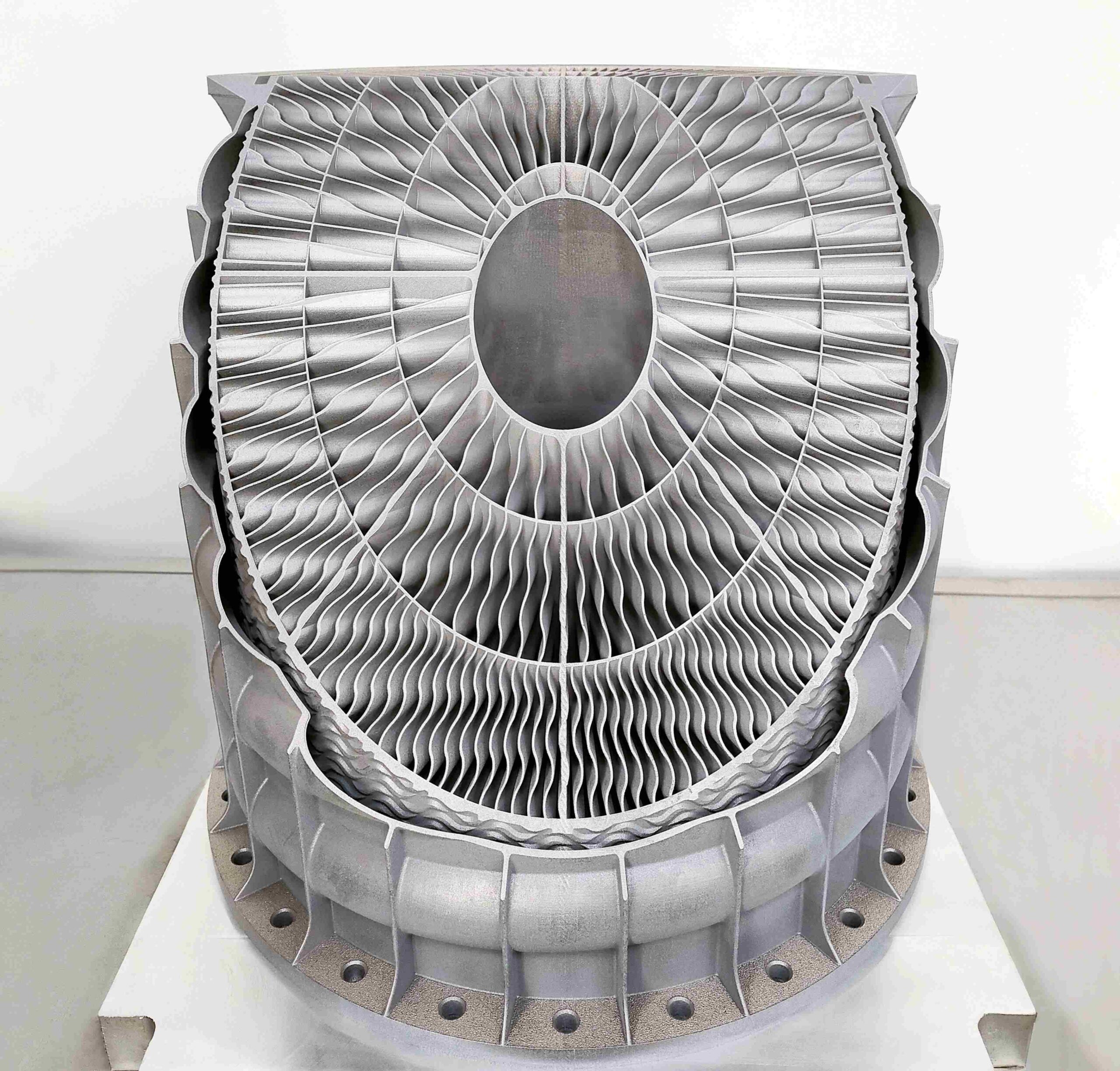

CAMS – Continuous Additive Manufacturing Solution – wurde entwickelt, um der wachsenden Entwicklung der additiven Industrie in die echte Fertigung sowie zukünftigen Produktionsmodellen wie Industrie 4.0 gerecht zu werden. Die Vision von CAMS ist es, eine kontinuierliche AM-Produktion durch vertikale Skalierbarkeit und Modularisierung anzubieten, die in jede industrielle Fertigungsanlage integriert werden kann. FS422M ist das erste Metallsystem, das nach dem CAMS-Konzept für die Serienproduktion im industriellen Maßstab entwickelt wurde.

Das neue FS422M System ist mit einem permanenten Filtersystem ausgestattet und ermöglicht die Verarbeitung von aktiven Materialien mit einer Lebensdauer von mehr als 10 Jahren. Darüber hinaus ist die FS422M, wie alle Farsoon-Maschinen, eine wirklich offene Plattform, die dem Benutzer ein hohes Maß an Kontrolle bietet, um die Verarbeitungsparameter an die Anforderungen industrieller Anwendungen und die kostengünstige additive Fertigung von Metallen anzupassen.

Ausgestattet mit einer fortschrittlichen Multi-Laser-Strategie der FS422M für eine optimale Baueffizienz und eine einheitliche Teileleistung in überlappenden Bereichen. Das kontinuierliche Closed-Loop-Top-Feed-Pulverzufuhrsystem, der optimierte Gasfluss für einen gleichmäßigen Schmelzprozess des Metallpulvers. Leistungsstarke Bauprozesssteuerung- und Echtzeitüberwachung der Wiederbeschichtung sorgen für eine optimale industrielle Fertigungsqualität.

Der FS422M ist das mittelgroße Metall-Pulverbett-Fusionssystem der nächsten Generation, das eine kontinuierliche Produktionskapazität mit Einzel- oder Vierfach-Faserlasern bietet. Mit ihrem erweiterten Bauraum von bis zu 425 x 425 x 550 mm ist die FS422M in der Lage, große Metallteile für die Luft- und Raumfahrt, die Automobilindustrie und die Fertigungsindustrie herzustellen. Ausgestattet mit einem hochpräzisen, digitalen Scansystem bietet die FS422M eine optimale Volumenaufbaurate für einen deutlich verbesserten Durchsatz für die Serienproduktion im industriellen Maßstab.

Das Modul build Station ist der Ort, an dem der Sinterprozess stattfindet. Sobald die Build-Cartridge an Ort und Stelle ist, werden die Build-Paketdateien in die BuildStarTM-Betriebssoftware von Farsoon geladen, dann beginnt der Build-Prozess

Das integrierte, permanente Filtermodul ermöglicht langlebige Betriebsstunden und reduziert die Kosten für Filterwechsel. Die Benutzer müssen den Staubbehälter nur bei Bedarf entleeren. Seine fortschrittliche Fähigkeit ermöglicht langanhaltende Betriebsstunden von reaktiven Materialien in einer sauberen, sicheren Umgebung.

Die Entpack-Station ist vollständig kompatibel mit dem austauschbaren CAMS-Bauzylinder FS721M. Es bietet eine verbesserte Benutzerfreundlichkeit und ermöglicht einen echten, kontinuierlichen Arbeitsablauf fast ohne Maschinenstillstandszeiten. Diese vollständig geschlossene, inerte Arbeitsstation ermöglicht die sichere und saubere Entfernung von Pulver aus einem fertigen Bauwerk, ohne dass der Benutzer mit dem Pulver in Berührung kommen muss.

Der FS422M ist mit einem hocheffizienten Top-Feed-Pulversystem ausgestattet. Die mobile Pulvernachfülleinheit kann einfach angedockt werden, was ein schnelles Nachfüllen des Materials in den neuen Materialtank ermöglicht, ohne den Bauprozess zu stören. Die Materialzufuhrmenge kann präzise gesteuert und unter Schutzgas gefördert werden.

Die Pulversiebstation verfügt über ein Vibrationssieb, das eine effiziente, automatisierte Siebung von recyceltem Metallpulver aus dem Überlauf und recycelten Trichtern ermöglicht, um die großen Partikel zu filtern. Der Siebprozess erfolgt unter Schutzgas, um eine Kontamination des Pulvers zu vermeiden. Das im aufgefrischten Pulverbehälter gesammelte Metallpulver kann für die Pulverversorgung wiederverwendet werden.

Material

Material

Bauraum (L x B x H):

425 x 425 x 420 (inklusive Substratplattenhöhe)

Optional mit Z 550mm (FS422M-H-4)

3D-Optikkonfiguration:

Single 500 W IPG Faserlaser (FS422M)

3D-Optikkonfiguration optional:

4x 500 W IPG Faserlaser (FS422M-4)

Scanner:

F Theta Linse

Variable Schichtdicke:

20 µm – 100 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

6-8L/min (Argon, Stickstoff)

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 64 A, 50/60 Hz, 8-10 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

5000 mm x 2900 mm x 2700 mm

Maschinengewicht (ohne / inkl. Pulver):

3400 kg excl. Pulver (3700kg FS422M-H-4)

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.