Home / 3D-Metalldruck / Farsoon FS621M

Großer quadratischer Bauraum von 620 x 620 x 1100 mm

Hochproduktive Quad 500 Watt Laser oder 1000 Watt Singlelaser

Modulares Designkonzept bietet einfache Bedienung

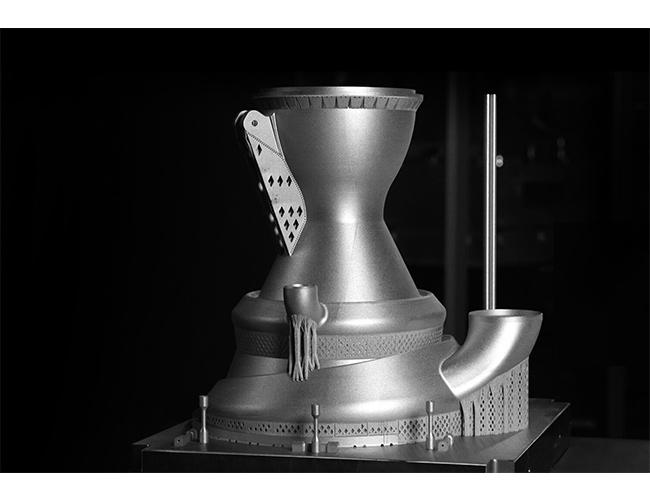

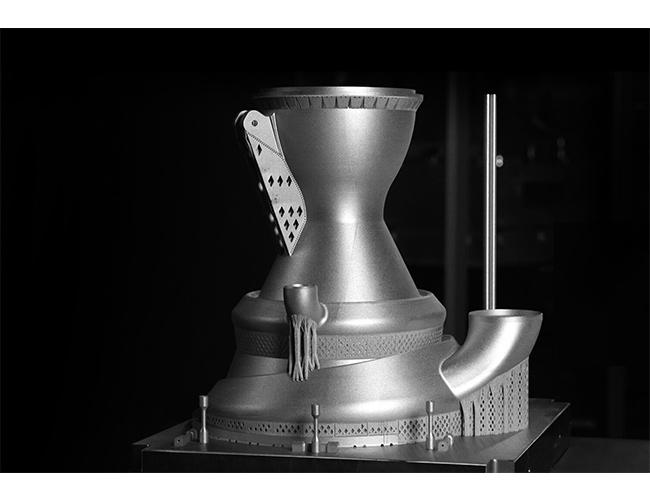

Um die Herausforderungen der Metallherstellung wie Produktivität, Größenbeschränkungen, Pulvermanagement, Prozesssteuerung und Fabriklayout zu bewältigen, hat Farsoon die brandneue FS621M in Zusammenarbeit mit unserem wichtigsten Industriepartner in der Luft- und Raumfahrtindustrie entwickelt, wobei der Schwerpunkt auf einem erweiterten Bauzylindervolumen und maximaler Produktivität pro Laser liegt.

Die FS621M von Farsoon wurde mit Fokus auf große Bauteilabmaße entwickelt und verfügt mit einer Bauplattformgröße von 620x620 mm und einer vertikalen Achse von 1,1 Metern über eines der größten Bauvolumen auf dem additiven Markt. Dieser eröffnet neue Möglichkeiten für die Metallproduktion in großem Maßstab, die zuvor in Branchen wie Luft- und Raumfahrt, Öl und Gas und vielen anderen nicht gebaut werden konnten.

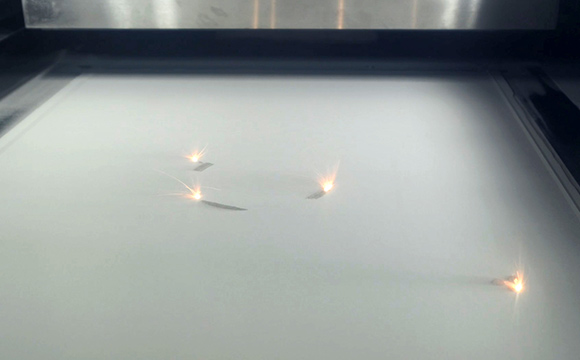

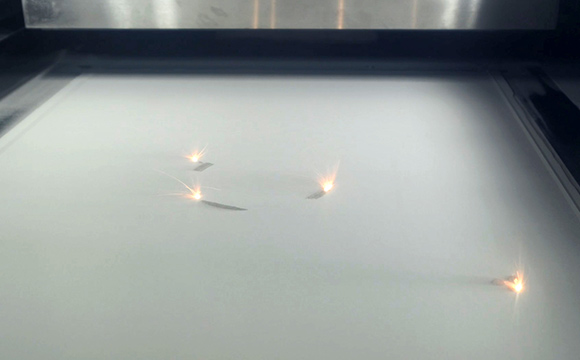

Die FS621M kann mit einem leistungsstarken 1000-W- Einzellaser oder einem Vierfach-500-W-Laser ausgestattet werden, was eine hohe Produktionsrate ermöglicht. Darüber hinaus ist die FS621M, wie alle Farsoon-Systeme, eine wirklich offene Plattform, die dem Benutzer ein hohes Maß an Kontrolle bietet, um die Bauparameter für die kostengünstige additive Fertigung von Metallen anzupassen. Ein fortschrittliches, dynamisches 3-Achsen-Scansystem, leistungsstarke Bauprozesssteuerungen und eine Echtzeitüberwachung der Neubeschichtung sorgen für die beste Bauteilqualität.

Das integrierte Filtermodul der FS621M verfügt über ein sekundäres Umwälzsystem und ein Filterdesign mit zwei Stationen, das den Austausch von Filtern ermöglicht, ohne den Bauprozess zu stören. Die FS621M Pulverhandhabungsprozesse haben ein gemeinsames Pulverbehälterdesign, das bei Be- und Entlade- und Siebvorgängen verwendet wird. Diese Behälter bieten eine vollständig versiegelte Pulverhandhabung, einen einfachen Transport zwischen den Stationen und eine sichere Lagerung des Pulvers. Dieses teilweise geschlossene Pulversystem ermöglicht die kontinuierliche Zuführung von Pulver zum Aufbau bei gleichzeitigem einfachen Austausch und Überwachung der Pulverqualität.

Das integrierte, vollständig abgedichtete Handschuhfach, das sich vor dem FS273M-System befindet, ermöglicht einen bequemen und sicheren Breakout-Betrieb, wenn der Baujob abgeschlossen ist.

Der Bauzylinder wird über das interne Fördersystem zur Breakout-Station transportiert. Die Breakout-Station ist vollständig gekapselt und wird durch Handschuhfächer an 3 Seiten der Station zugänglich gemacht, was die Fähigkeit mehrerer Bediener ermöglicht und gleichzeitig eine saubere Arbeitsumgebung beibehält. Der praktische Zugang zur Luftpistole und Vakuumschlauch ermöglicht eine schonende Pulverentfernung und eine detaillierte Reinigung.

Das integrierte Filtermodul der FS621M verfügt über ein sekundäres Umwälzsystem und ein Filterdesign mit zwei Stationen, das den Austausch von Filtern ermöglicht, ohne den Bauprozess zu stören.

Die Pulversiebstation verfügt über ein Vibrationssieb, das eine effiziente Siebung von recyceltem Metallpulver aus dem Überlauf und recycelten Pulvertrichtern ermöglicht, um die großen Partikel zu filtern.

Der modulare Überlaufpulvertrichter befindet sich unter der Baustation der FS621M und sammelt das überschüssige Pulver aus der Baukammer, um es in der Siebstation zu verarbeiten.

Der modulare Trichter für recyceltes Pulver befindet sich unter der integrierten Breakout-Station de3 FS621M und sammelt das überschüssige Altmetallpulver aus dem Teilekuchen, der in der Siebstation verarbeitet werden soll.

Der modulare, vollständig abgedichtete Pulvervorratsbehälter bietet eine effiziente Pulverzufuhr unter Invertgasschutz; Er verfügt über ein gemeinsames Design mit dem Refreshed Powder Hopper für einen einfachen Transport und eine einfache Materialqualitätskontrolle.

Nach dem Siebvorgang wird das Metallpulver aufgefangen und im aufgefrischten Pulverbehälter gelagert. Es kann je nach Anwendungsanforderungen für die Pulverversorgung oder die Weiterverarbeitung oder Überwachung wiederverwendet werden.

Material

Material

Bauraum (L x B x H):

620 x 620 x 1100 mm (inklusive Substratplattenhöhe)

3D-Optikkonfiguration:

1x 1000 Watt IPG Faserlaser

3D-Optikkonfiguration optional:

4x 500 Watt IPG Faserlaser (FS621M-4)

Scanner:

F Theta Linse oder dynamisches Fokussiersystem

Variable Schichtdicke:

20 µm – 100 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

15,2m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

8-10L/min (Argon, Stickstoff)

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 40A, 50/60 Hz, 8-10 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

5880 x 4280 x 3940 mm

Maschinengewicht (ohne / inkl. Pulver):

8000 kg excl. Pulver

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.