Home / 3D-Metalldruck / Farsoon FS721M

Großer rechteckiger Bauraum von 720 x 420 x 390 mm

Robuste, hocheffiziente Konfiguration mit 2, 4x 500Watt oder 8x 1000 Watt

Closed-Loop-Pulverhandlingssystem für verbesserte Qualität & Sicherheit

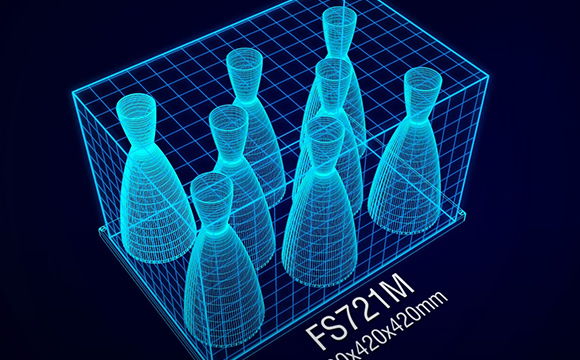

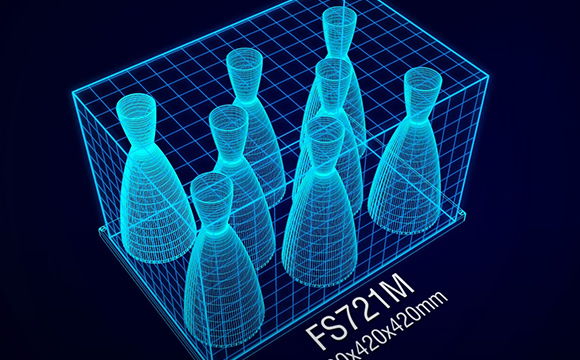

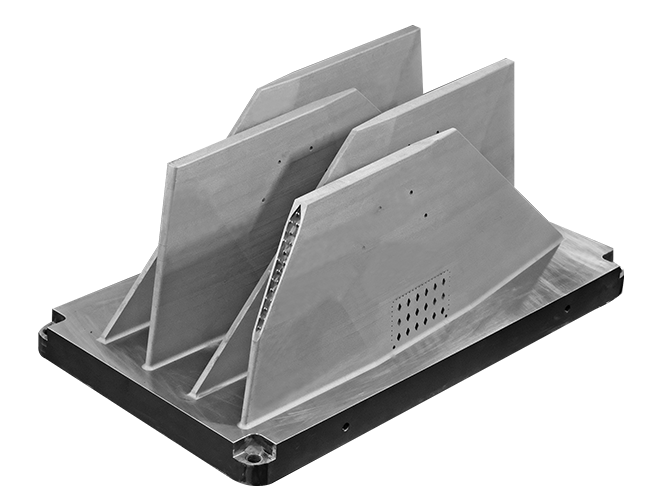

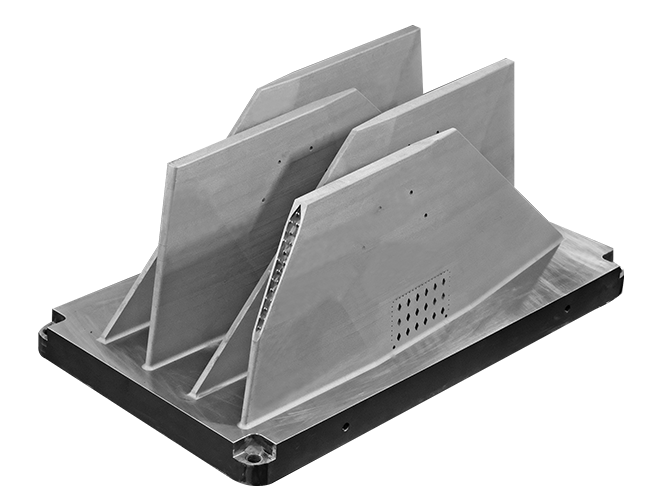

Um den Herausforderungen in der Metallherstellung gerecht zu werden, die sich auf Größenbeschränkungen, Prozesskontrolle, Kosteneffizienz und Produktionsskalierbarkeit konzentrieren, hat Farsoon die FS721M mit einem branchenführenden Bauvolumen von 720 x 420 x 420 mm entwickelt und ist mit 2, 4 oder Lasern mit jeweils 500 W ausgestattet. Das System FS721M bietet viele einzigartige Funktionen, die sich durch Produktivität, Qualität, einfache Bedienung und beste Kosten-Leistungs-Verhältnis auszeichnen.

Die FS721M war von Anfang an auf Produktivität ausgelegt. Das große Bauvolumen von 720 x 420 x 420 mm ist eines der größten, die derzeit in der Metall-Laser-Pulverbett-Fusionslandschaft erhältlich sind. Das rechteckige Bauvolumen ist für die Herstellung großer Teile optimiert, die eine Achse bevorzugen, was besonders in Branchen wie der Automobil- und Werkzeugindustrie wertvoll ist. Außerdem eignet sich die rechteckige Baukammer gut für die Multi-Laser-Konfiguration, um die branchenführende Baurate zu steigern.

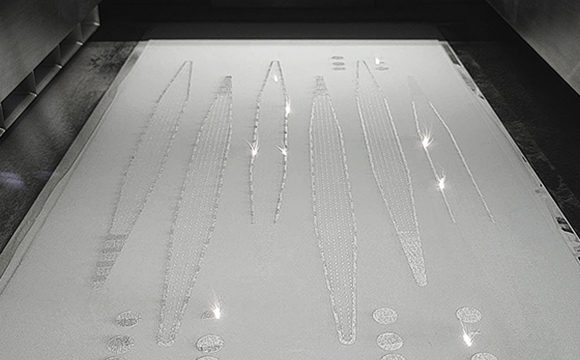

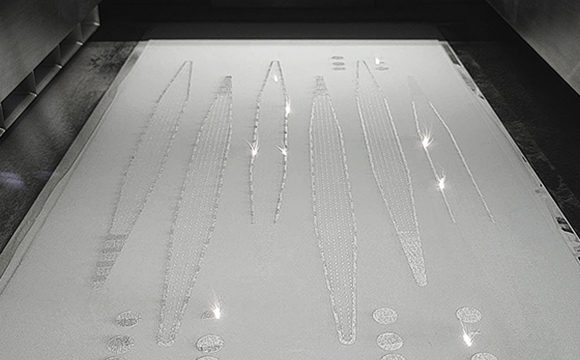

Die fortschrittliche Softwaresteuerung und das präzise Scansystem von Farsoon bieten eine gleichmäßige Leistung in Überlappungszonen mit mehreren Lasern. Kontinuierliche Pulverzuführung, optimierter Gasfluss und ein integriertes Filtermodul ermöglichen den gleichmäßigen Schmelzprozess von Metallpulver. Leistungsstarke Bauprozesssteuerungen und Echtzeit- Überwachung der Neubeschichtung sorgen für eine optimale industrielle Bauteilqualität.

Das integrierte Fördersystem, die Breakout-Station und das fortschrittliche Pulverhandhabungssystem der FS721M ermöglichen einen effizienten und sicheren Transport von Bauflaschen und einen vollständig abgedichteten Entpulverungsprozess. Funktionen wie die erweiterte Kalibrierung und die elektrische Nivellierung bieten einen optimierten Arbeitsablauf. DieFS721M ist eine wirklich offene Plattform, die dem Benutzer die Flexibilität bietet Verarbeitungsparameter für industrielle Anwendungen und die kostengünstige additive Fertigung von Metallen anzupassen.

Das Modul build Station ist der Ort, an dem der Sinterprozess stattfindet. Sobald die Build-Cartridge an Ort und Stelle ist, werden die Build-Paketdateien in die BuildStarTM-Betriebssoftware von Farsoon geladen, dann beginnt der Build-Prozess

Die integrierte Breakout-Station, die an das Hauptsystem angeschlossen ist, bietet einen erhöhten Bedienkomfort. Wenn die FS721M einen Baujob abgeschlossen hat, wird der gesamte Bauzylinder über ein internes Fördersystem an die Breakout-Station übergeben. Diese vollständig geschlossene Arbeitsstation ermöglicht die sichere und saubere Entfernung von Pulver aus einem fertigen Bauwerk, ohne dass der Benutzer mit dem Pulver in Berührung kommen muss.

Das reaktivmaterialfähige Umlauffiltersystem bietet eine effiziente Filterung des während des Sinterprozesses in der Baukammer entstehenden Rauchstaubs. Seine fortschrittliche Fähigkeit ermöglicht lang anhaltende Betriebsstunden, die dazu beitragen, die Kosten für Filterwechsel zu senken.

Das Pulverversorgungssystem FS721M bietet eine effiziente Pulverhandhabung unter Schutzgas. Es sammelt gebrauchtes Pulver von der Breakout-Station bis zum Siebprozess. Anschließend wird das aufgefrischte Pulver in den Pulvervorratstrichter des FS721M gebracht.

Die Pulversiebstation verfügt über ein Vibrationssieb, das eine effiziente Siebung von recyceltem Metallpulver aus dem Überlauf und recycelten Trichtern ermöglicht, um die großen Partikel zu filtern. Das im aufgefrischten Pulverbehälter gesammelte Metallpulver kann für die Pulverversorgung wiederverwendet werden.

Material

Material

Bauraum (L x B x H):

720 x 420 x 420 mm (inklusive Substratplattenhöhe)

3D-Optikkonfiguration:

2x 500 Watt IPG Faserlaser, F Theta Linse (FS721M-2)

3D-Optikkonfiguration optional:

4x 500 Watt IPG Faserlaser, F Theta Linse (FS721M-4)

3D-Optikkonfiguration optional:

8x 1000 Watt IPG Faserlaser, dynamischer Focus (FS721M-8)

Variable Schichtdicke:

20 µm – 100 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

6-8L/min (Argon, Stickstoff)

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 40 A, 50/60 Hz, 8-10 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

6610 mm x 1830 mm x 2500 mm

Maschinengewicht (ohne / inkl. Pulver):

5000 kg excl. Pulver

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.