Home / 3D-Metalldruck / Farsoon FS721M-CAMS

Großer rechteckiger Bauraum von 720 x 420 x 390 mm

Robuste, hocheffiziente Konfiguration mit 8x 500W oder 8x 1000W Lasern

Closed-Loop-Pulverhandlingssystem für verbesserte Qualität & Sicherheit

Seit ihrer Einführung auf der TCT Asia 2021 hat sich die Multi-Laser-Plattform FS721M bei Industriekunden in den Bereichen Automobil, Formenbau und Werkzeugbau sowie in der Herstellung großformatiger Teile sehr gut durchgesetzt.

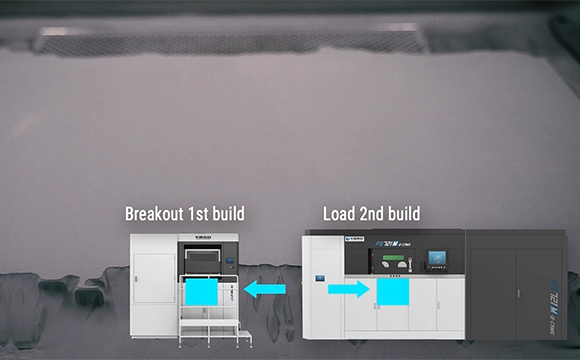

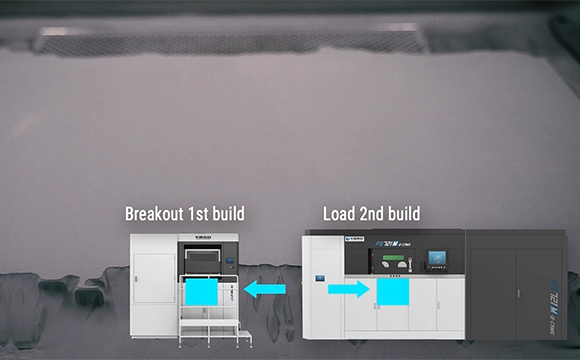

Um die Produktionsausbeute und den Fertigungsumsatz weiter zu steigern, integriert Farsoon jetzt das CAMS – Continuous Additive Manufacturing Solution Concept mit der FS721M 8x 500W oder 8x 1000W Plattform.

Dies eröffnet viele neue Potenziale für Produktivität in hohen Stückzahlen, erhöhte Automatisierung und reduzierte Betriebskosten.

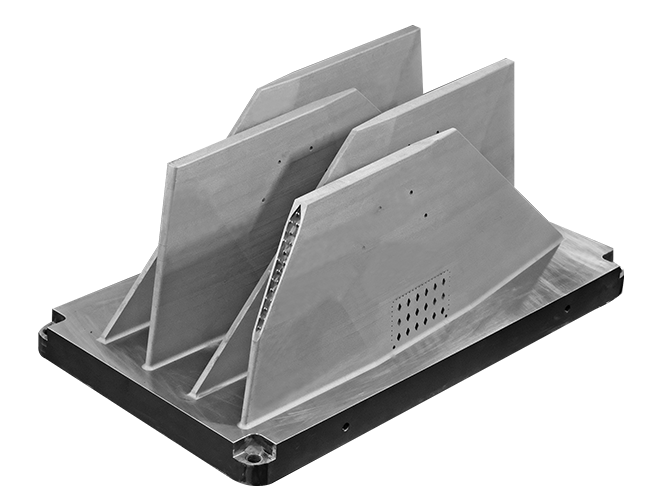

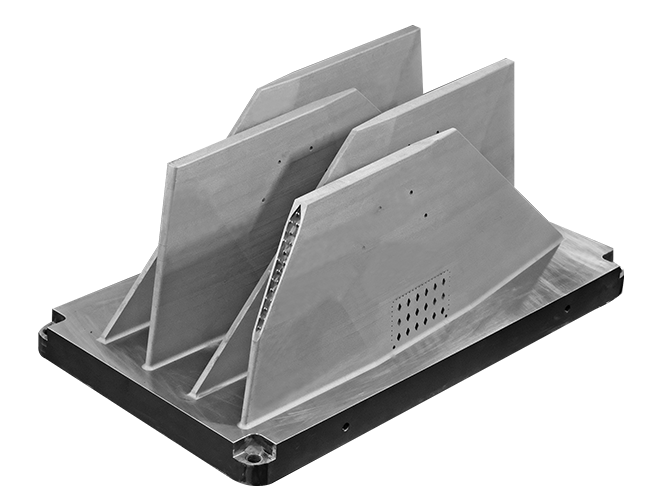

Die FS721M-8-CAMS ist ein großformatiges Konzept und erweitert mit der rechteckigen Baugröße von 720 x 420 x 390 mm ideal das Produktionsspektrum. Die FS721M-8-CAMS ist das ultimative Serienfertigungswerkzeug für großformatige Anwendungen in der Automobil, Werkzeug- und anderen Fertigungsindustrien.

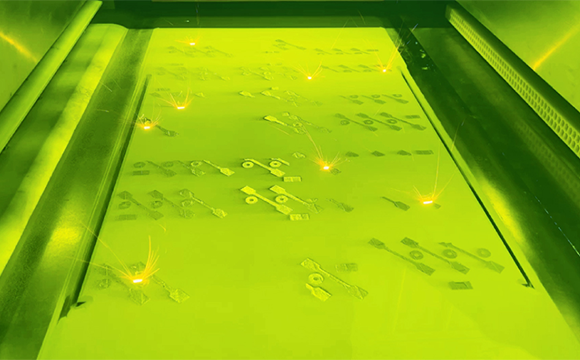

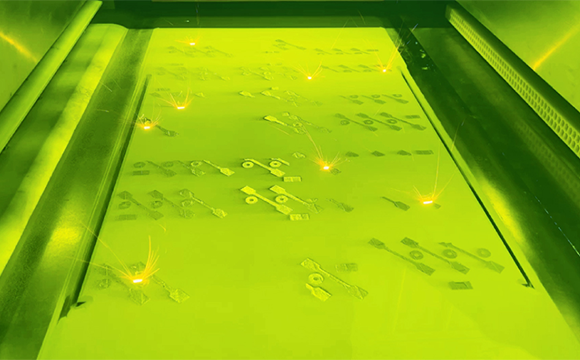

Ausgestattet mit einem großen Bauraum, acht leistungsstarken 500-W- oder 1000-W-Lasern und einem hocheffizienten digitalen Scansystem kann die FS721M-8-CAMS ihre Produktivität enorm steigern, und zielt auf die Serienfertigung ab. Das integrierte Pulver-Fördersystem und die austauschbare Bauzylindertechnologie der FS721M-8-CAMS ermöglichen kontinuierliche Produktionskapazitäten und ermöglichen ungeahnte Fertigungsumsätze mit minimalen Maschinenstillstandszeiten zwischen den Bauaufträgen.

Die FS721M-8-CAMS verfügt über viele Funktionen und Möglichkeiten für perfekte Qualität und Wiederholbarkeit wie z. B. eine leistungsstarke Optik, kundenspezifische Multi-Laser-Scanning- Strategien und Prozessparameter für eine höhere Produktivität und einheitliche Leistung in überlappenden Zonen mit mehreren Lasern. Das fortschrittliche Closed-Loop-Pulverhandling und ein permanentes Filtrationsmodul sorgen für mehr Bedienungskomfort und Sicherheit.

Das Modul build Station ist der Ort, an dem der Sinterprozess stattfindet. Sobald die Build-Cartridge an Ort und Stelle ist, werden die Build-Paketdateien in die BuildStarTM-Betriebssoftware von Farsoon geladen, dann beginnt der Build-Prozess

Der FS721M CAMS ist mit einem automatischen Förderband für das Laden von Bauzylinder und den Transport zur Baustation über eine elektronische Tür auf der linken Seite des Systems ausgestattet. Nach Abschluss des Baujobs wird der Bauzylinder zur Entnahme an dieselbe Ladestation befördert und an die Auspackstation übergeben.

Das integrierte, permanente Filtermodul ermöglicht langlebige Betriebsstunden und reduziert die Kosten für Filterwechsel. Die Benutzer müssen den Staubbehälter nur bei Bedarf entleeren. Seine fortschrittliche Fähigkeit ermöglicht langanhaltende Betriebsstunden von reaktiven Materialien in einer sauberen, sicheren Umgebung.

Die Entpack-Station ist vollständig kompatibel mit dem austauschbaren CAMS-Bauzylinder FS721M. Es bietet eine verbesserte Benutzerfreundlichkeit und ermöglicht einen echten, kontinuierlichen Arbeitsablauf fast ohne Maschinenstillstandszeiten. Diese vollständig geschlossene, inerte Arbeitsstation ermöglicht die sichere und saubere Entfernung von Pulver aus einem fertigen Bauwerk, ohne dass der Benutzer mit dem Pulver in Berührung kommen muss.

Das CAMS Closed-Loop-Pulverhandhabungssystem FS721M integriert mehrere Pulverprozesse. einschließlich Pulverrecycling, Lagerung, Siebung und aufgefrischter Pulverversorgung. Der gesamte Prozess wird unter einer vollständig geschlossenen, inerten Atmosphäre durchgeführt.

Bauzylinder wird mit einem industriellen Elektrostapler zwischen dem CAMS-System FS721M und der Entpack-Station transportiert. Der robuste Gabelstapler ist in der Lage, Kartuschen mit vollem Aufbau zu heben und so einen sicheren, effizienten und umweltfreundlichen Arbeitsablauf zu gewährleisten.

Material

Material

Bauraum (L x B x H):

720 x 420 x 390 mm (inklusive Substratplattenhöhe)

3D-Optikkonfiguration:

8x 500 W IPG Faserlaser, F Theta Linse

3D-Optikkonfiguration optional:

8x 1000 W IPG Faserlaser

Scanner:

F Theta Linse

Variable Schichtdicke:

20 µm – 100 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

6-8L/min (Argon, Stickstoff)

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 64 A, 50/60 Hz, 8-10 kW

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

5700 mm x 1550 mm x 2500 mm

Maschinengewicht (ohne / inkl. Pulver):

4500 kg excl. Pulver

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.