Home / 3D-Metalldruck / Farsoon FS811M

Großer rechteckiger Bauraum von 840 x 840 x 960 mm

Robuste, hocheffiziente Konfiguration mit 6, 8, 10 oder 12x 500W Lasern

Closed-Loop-Pulverhandlingssystem für verbesserte Qualität & Sicherheit

Als Reaktion auf die steigende Nachfrage nach verbesserter Fertigungseffizienz, Zuverlässigkeit und erweiterten Fertigungskapazitäten in den Bereichen Luft- und Raumfahrt, Öl und Gas, Energie und Automobil haben wir die FS811M entwickelt. Dieses fortschrittliche System ist sorgfältig für die Großserienproduktion maßgeschneiderter Anwendungen optimiert, liefert qualitativ hochwertige Ergebnisse und ermöglicht nahtlose Arbeitsabläufe.

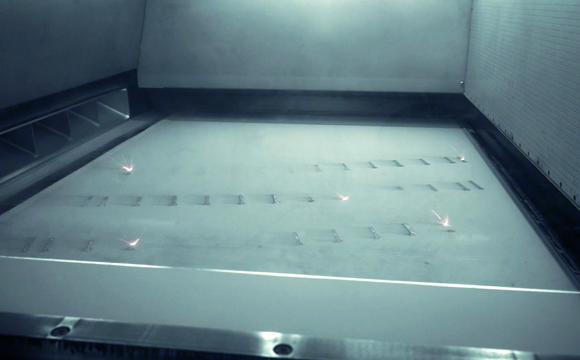

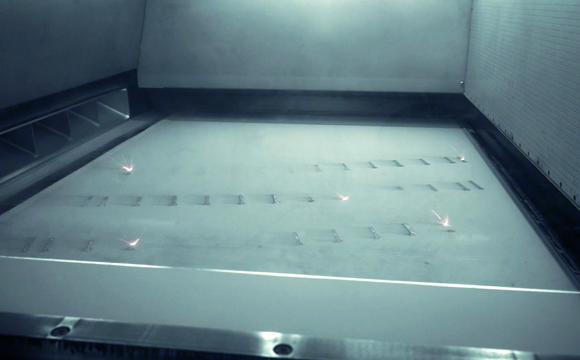

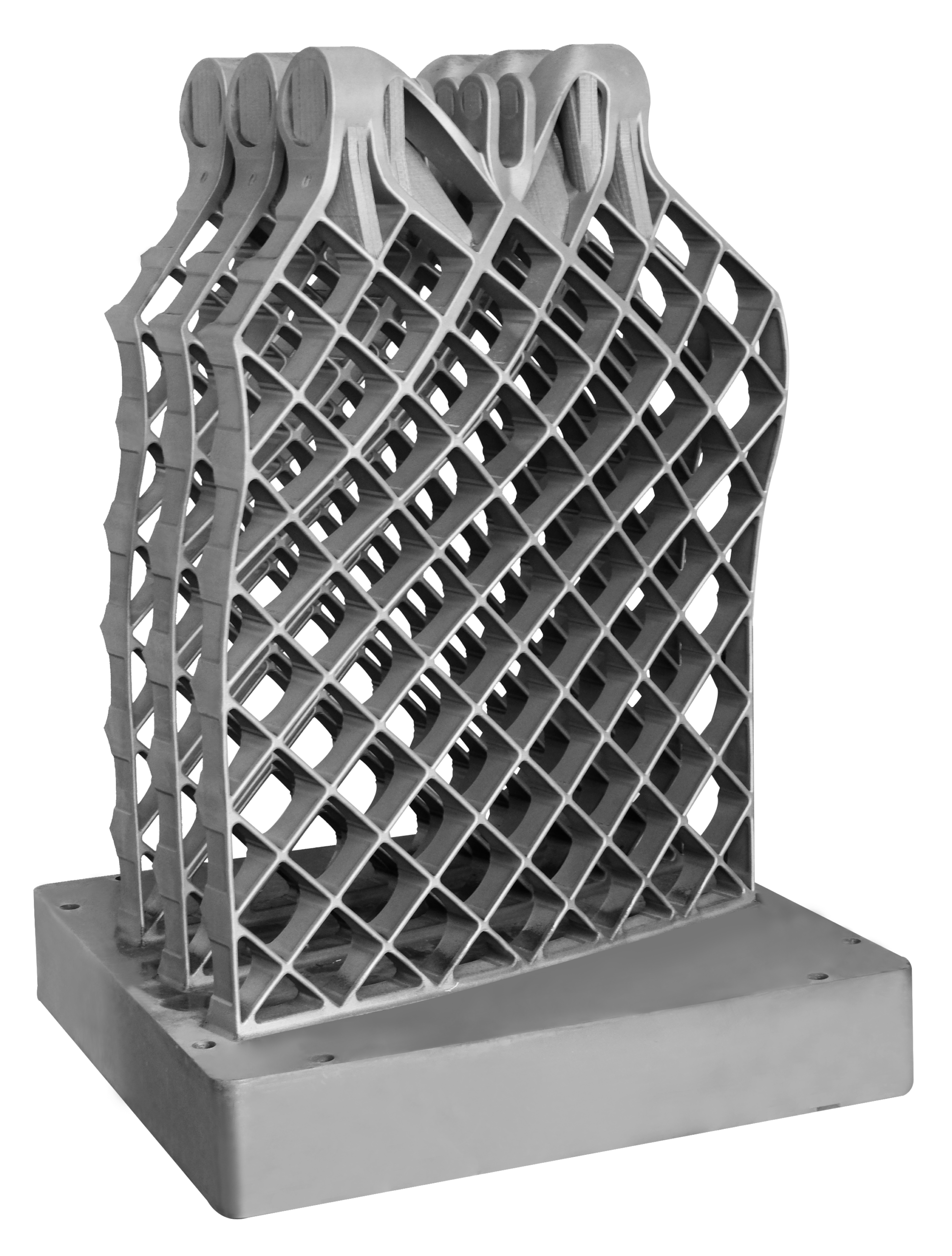

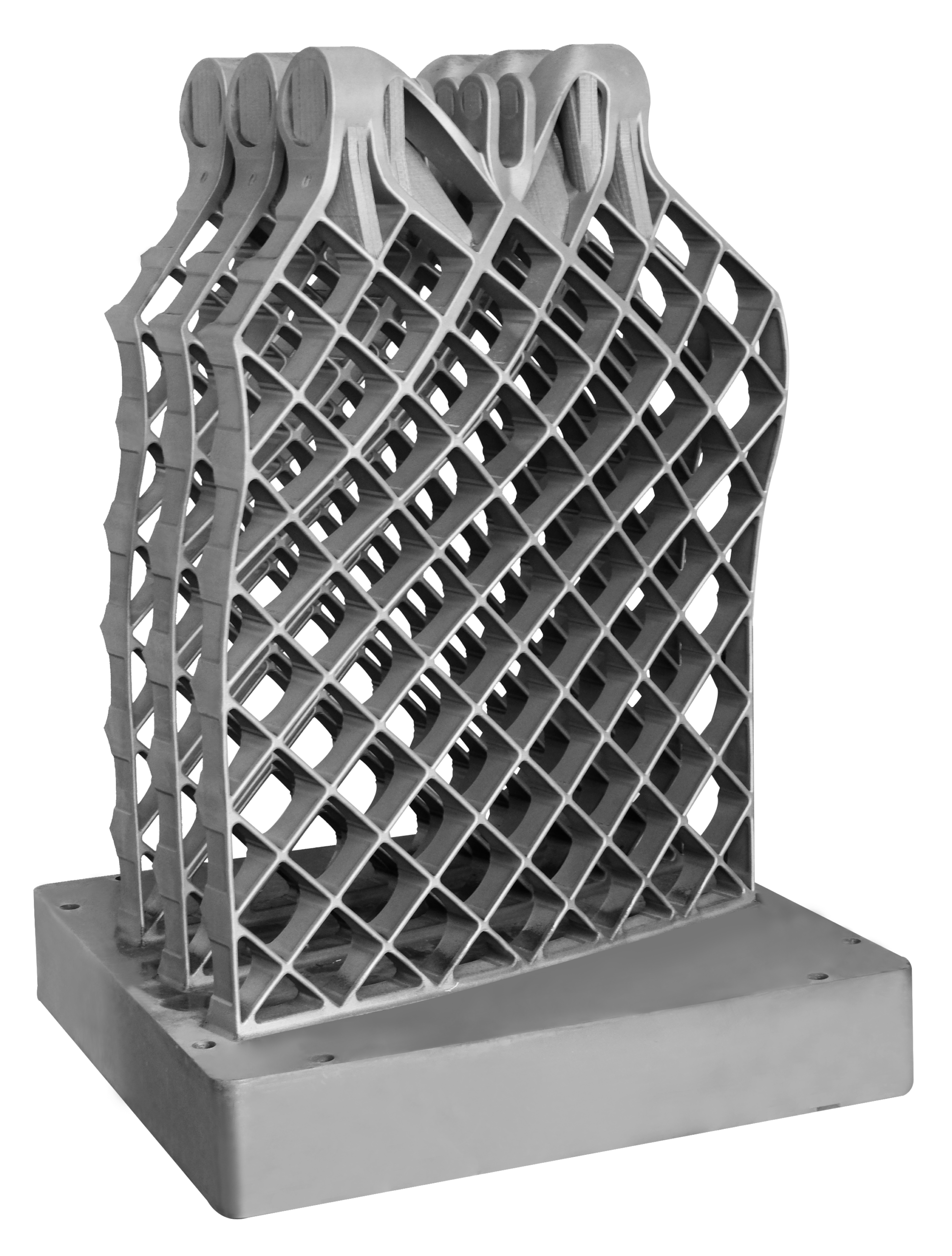

Die FS811M bietet ein mächtiges Bauvolumen von 677 Litern und gehört mit Abmessungen von 840 x 840 mm für die XY-Bauplattform und 960 mm in der vertikale Achse, im Standard, zu den größten auf dem Markt für den 3D-Metalldruck. Die beeindruckende Z-Höhe eröffnet neue Wege für die Luft- & Raumfahrt sowie in der Öl- & Gasindustrie. Ausgestattet mit bis zu 12 robusten Faserlasern und einem Hochgeschwindigkeits-Galvo-System erreicht sie eine sehr hohe Produktionsausbeute. Die fortschrittlichen Multi-Laser-Scanning Strategien sorgen für eine effiziente, präzise Belichtung bei übergroßen Objekten oder Serienteilen.

Die FS811M-Plattform verfügt über viele innovative Designs, die Ihre Fertigungsträume in hochwertige Teile umsetzen. Der brandneue, mehrschichtige Gasstrom mit fortschrittlichem Seitenwandsystem gewährleistet eine Partikelentfernung in Echtzeit im gesamten, übergroßem Bauraum. Die hervorragende Luftdichtheit der FS811M Baukammer ermöglicht einen perfekten Sauerstoffgehalt und einen geringen Inertgasverbrauch während des Bauprozesses, wodurch die Konsistent der Teilequalität gewährleistet und gleichzeitig die Betriebskosten gesenkt werden. Das leistungsstarke, permanente Filtersystem ermöglicht einen unterbrechungsfreien, zuverlässigen Prozess für niedrigste Bauzeiten.

Die Baukammer der FS811M ist sowohl mit vorderen als auch im hinteren Bereich mit Türen ausgestattet, um die Bedienung und Wartung zu vereinfachen. Sobald der Baujob abgeschlossen ist, kann der Bauzylinder über ein integriertes Fördersystem zur Pulverauspackstation und Teileentnahmestation übergeben werden. Diese Breakout-Station ist vollständig geschlossen und kann durch Handschuhkästen an allen Seiten zugänglich sein, so dass das Bedienpersonal unter inerter Atmosphäre, das Entpacken durchführen können.

Das Modul build Station ist der Ort, an dem der Sinterprozess stattfindet. Sobald die Build-Cartridge an Ort und Stelle ist, werden die Build-Paketdateien in die BuildStar™️-Betriebssoftware von Farsoon geladen, dann beginnt der Build-Prozess

Der Bauzylinder wird über das interne Fördersystem zur Breakout-Station gefahren. Die Breakout-Station ist vollständig gekapselt und über Handschuhkästen an allen Seiten der Station zugänglich, so dass mehrere Bediener arbeiten können, während eine saubere Arbeitsumgebung gewährleistet bleibt. Der praktische Zugang zur Luftpistole und zum Vakuumschlauch ermöglicht eine schonende Pulverentfernung und eine detaillierte Reinigung.

Das integrierte Filtermodul der FS811M verfügt über ein sekundäres Umlaufsystem und ein Filterdesign mit zwei Stationen, das den Austausch von Filtern ermöglicht, ohne den Bauprozess zu stören.

Die Pulversiebstation verfügt über ein Vibrationssieb, das eine effiziente Siebung von recyceltem Metallpulver aus dem Überlauf ermöglicht, sowie über recycelte Pulvertrichter, um die großen Partikel zu filtern. Das im Pulverbehälter gesammelte, gesiebte Metallpulver kann für die Pulverzuführung wiederverwendet werden.

Die Pulverrecyclingeinheit ist für die effiziente Sammlung von überlaufendem und wiederverwendbarem Pulver aus den Bau- und Breakout-Stationen der FS811M ausgelegt. Das modulare Trichtersystem ermöglicht ein nahtloses Andocken an die Siebstation und sorgt so für einen reibungslosen, optimierten Betrieb während des gesamten Prozesses.

Das Metallsystem FS811M mit seiner großen Plattform bietet einen erheblichen Produktionsvorteil für Großanwendungen, da sowohl eine erweiterte XY-Grundfläche als auch eine höhere Z-Achse im Vordergrund stehen. Die FS811M wurde auf der Grundlage umfangreicher Rückmeldungen von industriellen Anwendern aus der Luft- und Raumfahrt, der Öl- und Gasindustrie sowie der Energiebranche entwickelt und ist vollständig für die Serienproduktion optimiert. Es zeichnet sich durch die Arbeit mit Materialien wie Titanlegierungen, Hochtemperatur-Superlegierungen auf Nickelbasis und anderen aus.

Material

Bauraum (L x B x H):

840 x 840 x 960 mm (FS811M)

840 x 840 x 1700 mm (FS811M-U) Sonderlösung China

3D-Optikkonfiguration:

Faserlaser 500W x 6/8/10/12

Pulver handling System

Pulverhandhabungssystem für den gesamten Prozess unter Schutzgasschutz

Scanner:

F Theta Linse

Variable Schichtdicke:

20 µm – 100 µm, weitere auf Nachfrage

Operating System & Software:

64 bit Windows 10, BuildStar, MakeStar®

Software Schlüsselfunktionen:

Offene Maschinenparameter, Echtzeit-Änderung der Bauparameter, dreidimensional Visualisierung, Diagnosefunktionen

Max. Scangeschwindigkeit:

10m/s

Mittlerer Schutzgasverbrauch im Bauprozess:

12-15L/min (Argon, Stickstoff)

Umgebungstemperatur:

22-28°C

Elektrischer Anschluss / Leistungsaufnahme:

400 Volt 3NPE, 80 A, 50/60 Hz

Druckluftanforderung / -verbrauch:

ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar

Maschinenabmessung (L x B x H):

8500 mm x 4500 mm x 4970 mm (FS811M)

9000 mm x 5100 mm x 6600 mm (FS811M-U)

Maschinengewicht (ohne / inkl. Pulver):

25000 kg (FS811M), 32000kg (FS811M-U)

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Um dir ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn du diesen Technologien zustimmst, können wir Daten wie das Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn du deine Zustimmung nicht erteilst oder zurückziehst, können bestimmte Merkmale und Funktionen beeinträchtigt werden.