In den letzten Jahren hat das Radfahren in der Stadt und beim Sport einen Popularitätsschub erlebt, der durch die wachsende Leidenschaft für umweltfreundliche Verkehrsmittel und eine bessere öffentliche Gesundheit angetrieben wird.

Da Radfahrer zunehmend nach Fahrrädern suchen, die zu ihrem einzigartigen Stil, Komfort und Fahrgewohnheiten passen, sind die Tage eines Standardrads in Einheitsgröße vorbei. Hier kommt der 3D-Metalldruck ins Spiel – ein Game-Changer, der eine neue Ära schlanker, leichter und vollständig anpassbarer Fahrräder eingeläutet hat. Dank dieser Spitzentechnologie sind die zweirädrigen Maschinen von heute nicht nur funktionaler, sondern auch stilvoller als je zuvor.

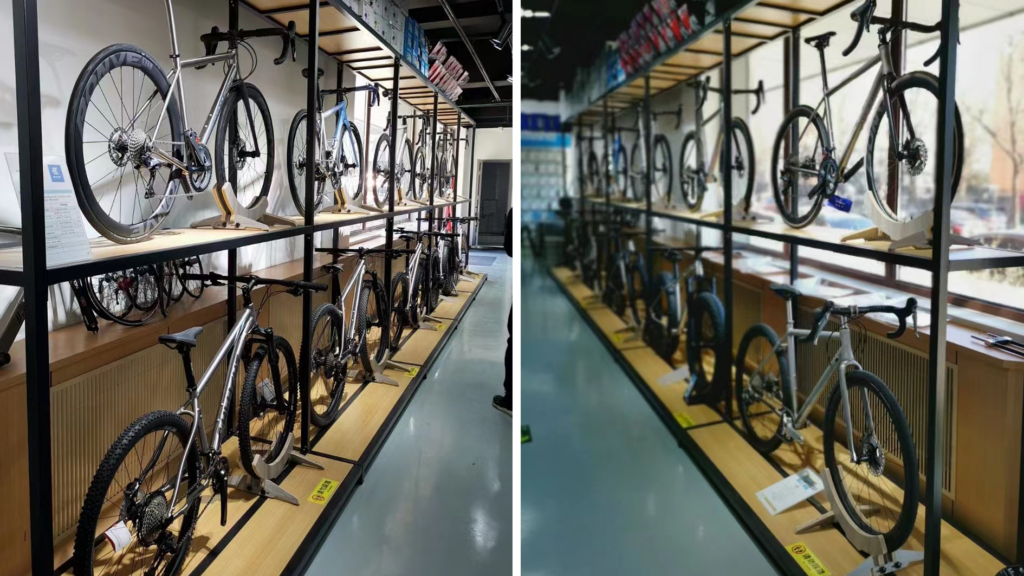

Seit der Einführung des ersten Fahrrads aus Titanlegierung in China unter der Marke „Hi-Light“ im Jahr 1992 hat sich Hanglun Technology zum weltweit größten Hersteller von Fahrrädern aus Titanlegierungen entwickelt. Mit einer jährlichen Produktionskapazität von fast 20.000 Rahmen beliefert Hanglun weltweit führende Marken mit den besten Rahmen aus Titanlegierungen.

Neben seiner starken Präsenz auf den Märkten für hochwertige Sportfahrräder in Nordamerika, Europa und Südostasien hat sich Hanglun Technology auch zu einer treibenden Kraft auf dem chinesischen Sportradmarkt entwickelt. Mit einem klaren Fokus auf Innovation sind sie führend bei maßgeschneiderten Fahrradrahmen, Lenkern und anderen Schlüsselkomponenten aus Titanlegierung und erobern einen beeindruckenden Anteil von 80 % des Inlandsmarktes.

Titanlegierungen sind dafür bekannt, dass sie leicht, stark, langlebig und sehr korrosionsbeständig sind, was sie zu einem bevorzugten Material in Branchen wie Luft- und Raumfahrt, Automobil, Medizintechnik und Unterhaltungselektronik macht.

Die Arbeit mit Titan ist jedoch bekanntermaßen schwierig. Seine einzigartigen strukturellen Eigenschaften erfordern Präzision in jedem Schritt, insbesondere beim Schweißen, das in einem einzigen Versuch einwandfrei ausgeführt werden muss – es gibt wenig Spielraum für Fehler oder Korrekturen. Dieses handwerkliche Niveau erfordert außergewöhnliches Geschick und treibt die Herstellungskosten und damit den Endpreis des Produkts in die Höhe.

Im Jahr 2023 tätigte Hanglun Technology eine strategische Investition in das 4-Laser-Metall-3D-Drucksystem Farsoon FS350M und setzte sich das ehrgeizige Ziel, jährlich über 50.000 Fahrradkomponenten aus Titan mit dieser Spitzentechnologie herzustellen.

Diese Komponenten werden sowohl in Großserien als auch in kundenspezifischen Modellen rund um den Globus zum Einsatz kommen. Der Schwerpunkt liegt auf der Lieferung von Teilen aus Titanlegierungen, die überlegene Qualität, verbesserte Festigkeit, reduziertes Gewicht und außergewöhnliche Haltbarkeit bieten.

„Der 3D-Druck ist ein Game-Changer in unserer Branche und führend in der Innovation. Es lässt sich perfekt mit dem traditionellen Präzisionsguss kombinieren. Im Moment verwenden wir Präzisionsguss für große Produktionsserien und 3D-Druck für kleinere, kundenspezifische Projekte. Diese Mischung ermöglicht es uns, leichtere, komplexere und hochgradig kundenspezifische Fahrradteile herzustellen. Darüber hinaus hilft es uns, die Kosten und die Umweltbelastung bei der Kleinserienproduktion zu senken, die Lieferzeiten zu verkürzen und den gesamten Prozess reibungsloser und effizienter zu gestalten.“ Sagt Yanpeng Yang, Vice General Manager von Hanglun Technology.

01 Schnellere Iteration – In der schnelllebigen Welt der Konsumgüter ist die Fähigkeit einer Marke, schnell auf Marktanforderungen zu reagieren, von entscheidender Bedeutung. Traditionelle Fertigungsmethoden wie Präzisionsguss, CNC-Bearbeitung, Drahtschneiden, Schweißen, Korrigieren und Oberflächenbehandlung umfassen mehrere Schritte, die die Produktionszeitpläne in die Länge ziehen können. In der Produktdesign- und Entwicklungsphase bietet der 3D-Druck jedoch eine bahnbrechende Lösung. Durch die Ermöglichung schneller Iterationen von Fahrradkomponenten aus Titanlegierungen beschleunigt der 3D-Druck den Prozess erheblich und hilft Marken, ihre Produkte schneller auf den Markt zu bringen.

02 Strukturelle Integration – Aber die Vorteile hören hier nicht auf. Diese Technologie ermöglicht auch die nahtlose Integration komplexer Strukturen in ein einziges Stück, wodurch die Risiken vermieden werden, die oft mit herkömmlichem Schweißen verbunden sind – wie Verformung, Ermüdungsschäden durch Eigenspannungen sowie Probleme mit der Größengenauigkeit und schlechten Verbindungen.

03 Leichtbau – Titanlegierungen mit ihrer geringen Dichte von 4,51 g/cm³ – nur 60 % des Gewichts von Stahl – sind seit langem ein Favorit für Leichtbauanwendungen. Herkömmliche Schweißverfahren führen jedoch aufgrund des zusätzlichen Gewichts der Schweißmaterialien oft zu etwas schwereren Rahmen aus Titanlegierungen. Durch die Kombination von Topologieoptimierung und 3D-Drucktechnologie können wir nun eine beeindruckende Reduzierung des Vollformatgewichts auf nur 1,4 kg erreichen. Für Radfahrer bedeutet dies eine höhere Geschwindigkeit und weniger Turbulenzen bei Langstreckenfahrten, was ein sanfteres, schnelleres und effizienteres Fahrerlebnis bietet.

04 Leistung – Die technologische Innovation führt auch zu höherer Qualität, verbesserter Leistung und zuverlässigeren Komponenten, die perfekt auf die Bedürfnisse der heutigen Verbraucher abgestimmt sind. Um den Luftwiderstand weiter zu minimieren, hat Hanglun erfolgreich Kabel und Komponenten zum Bremsen und Schalten direkt in den 3D-gedruckten Rahmen integriert, um die Gesamteffizienz zu steigern. Durch kontinuierliche Innovation hat Hanglun nicht nur die Grenzen des Möglichen im Fahrraddesign verschoben, sondern auch mehrere Auszeichnungen und Patente für seine hochmodernen Fertigungslösungen erhalten.

Gleichzeitig weisen 3D-gedruckte Komponenten aus Titanlegierungen von Farsoon im Vergleich zu konventionell geschmiedeten Teilen eine überlegene Festigkeit und Dehnung auf. Leistungstests an Fahrradkomponenten aus Titan, die mit dem FS350M-4-System hergestellt wurden, zeigen außergewöhnliche mechanische Eigenschaften: eine Zugfestigkeit von 1035 MPa, eine Streckgrenze von 998 MPa und eine Bruchdehnung von 13,5 %.

Diese Verbesserungen verlängern die Lebensdauer der Komponenten erheblich und unterstreichen die fortschrittlichen Fähigkeiten der 3D-Drucktechnologie bei der Herstellung von Hochleistungsteilen.

Die Einführung der 3D-Metalldruck Technologie von Farsoon ist ein Beweis für das unerschütterliche Engagement von Hanglon für Innovation. Durch diesen innovativen Ansatz hebt Hanglun nicht nur die Leistungs-, Effizienz- und Designstandards in der Fahrradindustrie an, sondern stärkt auch das Erbe der Marke „Hi-Light“ durch kontinuierliche technologische Fortschritte. Dieses Engagement für den Fortschritt stellt sicher, dass Hanglun mit jeder neuen Entwicklung an der Spitze der Branche bleibt und Radfahrern das Beste an vielfältiger Technik und Design bietet.