Da sich die Industrie ständig weiterentwickelt, spielen Werkzeugformen eine entscheidende Rolle in Sektoren wie der Automobilindustrie, der Elektronik, der Luft- und Raumfahrt und der Medizintechnik, in denen bis zu 80 % der Komponenten auf die Herstellung von Formen angewiesen sind. Der 3D Metalldruck ist heute führend bei der Weiterentwicklung der traditionellen Werkzeugindustrie und bietet neue Möglichkeiten in Anwendungen wie Spritzguss und Druckguss.

Diese Technologie erschließt schnell wertvolle Potenziale, indem die Effizienz gesteigert wird, die Vorlaufzeiten verkürzt und die Designflexibilität im Formenbau erhöht wird.

Kiben3D Technology ist eines der Pionierteams Chinas im Bereich des Metall-3D-Drucks für Werkzeugformen. Mit 14 Jahren Erfahrung im industriellen 3D-Druck – 8 Jahre davon in innovativen Lösungen wie konturnahen Kühlsystemen – ist Kiben3D führend im fortschrittlichen Formenbau.

Derzeit betreibt Kiben3D eine Produktionslinie mit Farsoon FS200M Metall-3D-Druckern, die die Großserienproduktion von Spritzguss- und Druckgussformen ermöglichen.

„Der Metall-3D-Druck, der für seine Präzision, Flexibilität, Effizienz und Nachhaltigkeit bekannt ist, hat bewiesen, dass er die Produktionszyklen von Spritzguss und Druckguss rationalisiert und gleichzeitig die Produktqualität erheblich verbessert. Diese Technologie wird zu einem wesentlichen Produktivitätstreiber in der Formenbau Industrie und ist bereit, traditionelle Fertigungsprozesse zu verändern.“ sagte Herr Zhang Lei, General Manager von Kiben3D.

Seit seiner Gründung hat Kiben3D über 600 führenden Herstellern weltweit geholfen, Kosten zu senken und die Effizienz durch den Einsatz der 3D-Drucktechnologie zu verbessern. Kiben3D war auch federführend bei der Ausarbeitung wichtiger Industriestandards in China, darunter das konforme Kühlwasserkanaldesign und die Prozessspezifikationen für Maraging-Stahl für die additive Fertigung.

Mit seinen professionellen Dienstleistungen, seiner gleichbleibenden Qualität und seiner außergewöhnlichen Kosteneffizienz teilt Kiben3D großzügig seine einzigartigen Branchenkenntnisse und seine innovative Zusammenarbeit mit Farsoon.

1) Welche Werkzeugkonstruktionen eignen sich am besten für den 3D-Druck von Metallen?

Laut Herrn Zhang kann die additive Fertigung von Metallen die Kühleffizienz der meisten Spritzguss- und Druckgussformen erheblich verbessern.

Aufgrund von Kosten- und Vorlaufzeitüberlegungen eignet sich diese Technologie besonders gut für strukturell komplexe Komponenten wie Einsätze und Formkerne mit konturnahem Kühldesign.

z.B.: Angussbuchsen, abgewinkelte Auswerferstifte, Kernträgerplatten, vordere und hintere Formeinsätze und Schieber.

Darüber hinaus bietet der Metall-3D-Druck im Vergleich zu herkömmlichen Methoden eine überlegene Maßgenauigkeit. Man überwindet oft auch häufige Qualitätsprobleme wie Verbrennungen, Fließspuren, Schweißspuren und Lufteinschlüsse, und bietet damit eine effektivere Lösung für diese und weitere Herausforderungen.

2) Wie sieht die typische Nachbearbeitung der 3D-gedruckten Metallformen aus?

Laut Kiben3D gelten 3D-gedruckte Metallformen in der Regel als grobe Teile, die zusätzliche mechanische Nachbearbeitungen erfordern. Die gedruckten Formen haben eine Maßgenauigkeit von ±0,2 mm und eine Oberflächenrauheit von Ra 8-12.

Zur Vorbereitung zusätzlicher Fertigungsschritte wird während des Drucks ein Aufmaß von 0,8 mm eingeplant. Der Finishing-Workflow von 3D-gedruckten Formen kann den gleichen Praktiken folgen wie bei der traditionellen Bearbeitung von Maraging-Stahl.

Derzeit können von Farsoon gedruckte 3D-Metallformen nach der Nachbearbeitung eine Teiledichte von nahezu 100 % und einen Poliergrad von A2 oder höher erreichen, und damit die Anforderungen der meisten Vorgaben erfüllen, einschließlich derjenigen für Kosmetikverpackungen und transparente Behälter.

Für Teile, die noch höhere Polierstandards erfordern, wie z. B. die Güteklasse A1 oder höher, werden spezielle Prozessparameter intern entwickelt, um die spezifischen Anwendungsanforderungen zu erfüllen.

3) Wie erreicht man die beste Qualität und Produktivität mit dem Metall-3D-Druck?

Bereits 2019 begann Farsoon mit Industriepartnern zusammenzuarbeiten, um die Integration von zwei Schlüsselprozessen zu untersuchen – CNC-Bearbeitung und Metall-3D-Druck. Der Basisteil kann mit traditionellen Methoden bearbeitet werden, während die additive Fertigung weiter auf diesem bearbeiteten Grundkörper aufbaut und komplizierte Formmerkmale, wie zb.: Kühlkanäle mit Präzision erzeugt.

Um die Geschwindigkeit und Präzision des Übergangs zwischen diesen Prozessen zu verbessern, wurde eine fortschrittliche automatische Hybridlösung eingeführt.

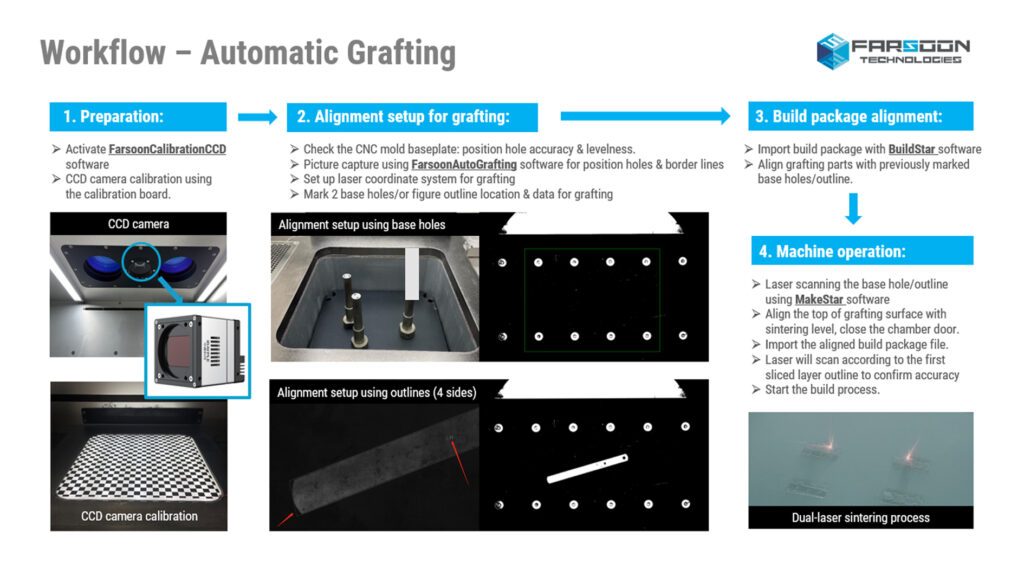

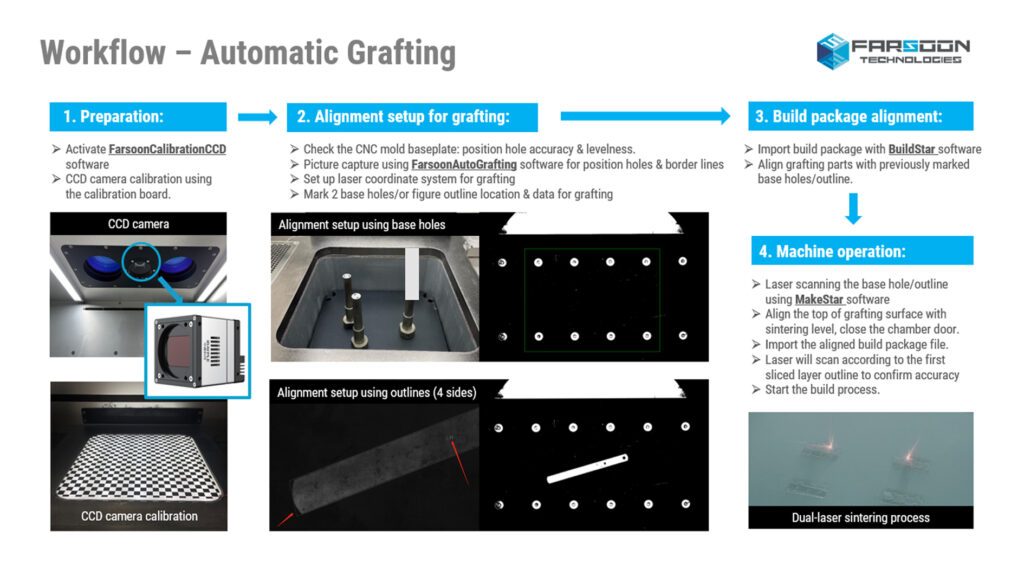

Der Prozess ist einfach:

1. Automatisches Ausrichten: Die Basiskontur wird durch ein Lasermesssystem vom bestehenden Einsatz mit seinen Konturen und seinen Bohrungen etc. eingemessen.

2. Baujob-Vorbereitung: Importieren Sie die Baujob Datei und richten Sie die Teile an den zuvor markierten Baselines aus.

3. Maschinenbedienung: Führen Sie einen Laserscan der Basislinien durch, um die Ausrichtung zwischen der zu verbindenden Einsatzoberfläche und der ersten „Schweißebene“ sicherzustellen.

Durch die Verwendung der automatischen Ausrichtung von Farsoon kann eine Positioniergenauigkeit von bis zu 0,05 mm erreicht werden, was eine nahtlose strukturelle Integration ohne Risse oder Leckagen gewährleistet. Heute verwenden über 70 % der Werkzeugprodukte von Kiben3D die automatische Hybridtechnologie, die die Herstellung hochwertiger Formen mit reduzierten Kosten und schnelleren Vorlaufzeiten ermöglicht.

4) Kosten für den 3D-Metalldruck im Formenbau?

Während die Anfangsinvestition für den Metall-3D-Druck höher sein kann, sind die Vorteile durch eine Verbesserung der Teilequalität, der Verkürzung der Produktionszeit und der Minimierung von Abfall überragend. Eine kostengünstigere Lösung für komplexe Werkzeuganforderungen kann sehr gut realisiert werden.

Bei schnellen konturnahen Kühlprozessen kann die Entformungszeit um 20-40 % pro Zyklus verkürzt werden, was zu höheren Produktionserträgen und niedrigeren Kosten pro Produkt führt. Die Kosten für den Formendruck werden hauptsächlich von der Komplexität des Designs, dem Teilevolumen, der Struktur und der Verarbeitungszeit beeinflusst. Mit dem technologischen Fortschritt wird erwartet, dass die Anwendung des Metall-3D-Drucks im Spritzgussformenbau immer weiter verbreitet wird.

Um den Anforderungen der Formenbauindustrie gerecht zu werden, hat Farsoon eine umfassende Lösung entwickelt, die additive Fertigungsanlagen, Materialien, Software, Prozesse und Dienstleistungen integriert. Unterstützt von einem engagierten Prozessteam hilft Farsoon den Anwendern, eine Produktion im industriellen Maßstab zu erreichen. Für Anfragen wenden Sie sich bitte an uns.

Über Kiben3D:

Mit über zehn Jahren Erfahrung in der additiven Fertigungsindustrie widmet sich das Kiben3D-Team der Bereitstellung von 3D-Drucklösungen mit hoher Wertschöpfung für industrielle Anwender. Das Hauptgeschäft des Unternehmens konzentriert sich auf den 3D-Metalldruck (Selective Laser Melting) für konturnah gekühlte Einsätze.