Mit der Beobachtung des globalen Marktes für industrielle additive Fertigung im Jahr 2023 ist ein offensichtlicher Trend in der Metalllaser-Pulverbett-Fusionstechnologie die steigende Nachfrage nach der Herstellung großformatiger Teile von mehr als 600 mm, deren Herstellung in der Regel Tage oder Wochen dauert. Angesichts knapper Projektzeitpläne ist es jedoch von entscheidender Bedeutung, den Produktionszeitplan für großformatige Metallkomponenten zu optimieren. Als Reaktion auf diese Marktnachfrage hat Farsoon gemeinsam mit unserem Kunden Deep Blue Aerospace Innovationen entwickelt, um eine höhere Ausbeute und geringere Kosten bei der Herstellung von großformatigen Teilen zu erzielen.

Die Forschungs- und Entwicklungsteams von Farsoon und Deep Blue Aerospace hatten monatelang Tests und Verifizierungen durchgeführt und sich vor Abschluss des Projekts mit wichtigen technischen Aspekten befasst. Zu den Erfolgen gehört eine Vielzahl erfolgreicher Implementierungen von Maschinen- und Prozessoptimierungen, die auf eine hohe Produktivität und Qualitätssteigerung abzielen.

Im Mittelpunkt steht eine IN718-Brennkammer des für die kommerziellen Startprojekte entwickelten Raketentriebwerks mit einer großen Größe von 600 mm Durchmesser und 780 mm Höhe. Das F&E-Team von Farsoon führte eine detaillierte Analyse des Bauprozesses durch und identifizierte über 20 Schlüsselfaktoren für die Produktivität. Zu den verbesserten Elementen gehören das optische System, die Prozessparameter, die Scanstrategie, die Pulverbeschichtung, die Elektrotechnik usw. Nach der Optimierung konnte die Produktionszeit dieser Brennkammer von 327 Stunden auf aktuell 96,5 Stunden reduziert werden – eine deutliche Steigerung der Baueffizienz um 338 %.

Der Erfolg dieses gemeinsamen Forschungs- und Entwicklungsprojekts ist für Farsoon von großer Bedeutung, um die Produktionseffizienz von großformatigen Metallpulverbett-Fusionslösungen zu steigern. Um das volle Potenzial der PBF-Produktivität von Metall voll auszuschöpfen, führte Farsoon intensive Technologieforschung und Anwendungsinnovationen in vielen Aspekten durch:

Scanning-Strategie – Um die Qualität und Produktionsgeschwindigkeit des großformatigen Teils zu gewährleisten, entwickelte Farsoon fortschrittliche Multi-Laser-Scanning-Strategien und einen schnell arbeitenden Algorithmus in überlappenden Bereichen. Diese innovative Lösung hat die Herausforderungen bei der Steuerung der Laserleistung, der Kalibrierung des Galvosystems, der Konsistenz von Überlappungen und der Koordination von Aufgaben mit mehreren Lasern erfolgreich gemeistert. Die fortschrittliche Multi-Laser-Scanning-Strategie erreicht eine verbesserte Kontrolle des Scanners und des Galvos durch optimierte Parameter, eine um 39 % deutlich verbesserte Kommunikationseffizienz und stellt gleichzeitig die interne metallurgische Qualität sicher.

Gasfluss – Rauch und Staub, die während des Metall-Laser-Sinter-Prozesses entstehen, können eine Energiedissipation während des Laserbetriebs auf der Luvseite auslösen. Das innovative Gasflussdesign von Farsoon, das für großformatige Plattformen optimiert ist, ermöglicht eine pünktliche Rauchabsaugung und einen reibungslosen Betrieb mehrerer Laser.

Regelsystem– Um eine höhere Effizienz des Multi-Laser-Betriebs zu ermöglichen, hat das Forschungs- und Entwicklungsteam von Farsoon das Steuerungssystem optimiert, um die Wartezeiten zwischen den Lasern zu verkürzen und die Ausfallzeiten der Maschine zu minimieren. Dadurch ist die Multi-Laser-Plattform in der Lage, eine höhere Effizienz bei der Laserleistung zu bieten und die Baueffizienz deutlich zu verbessern.

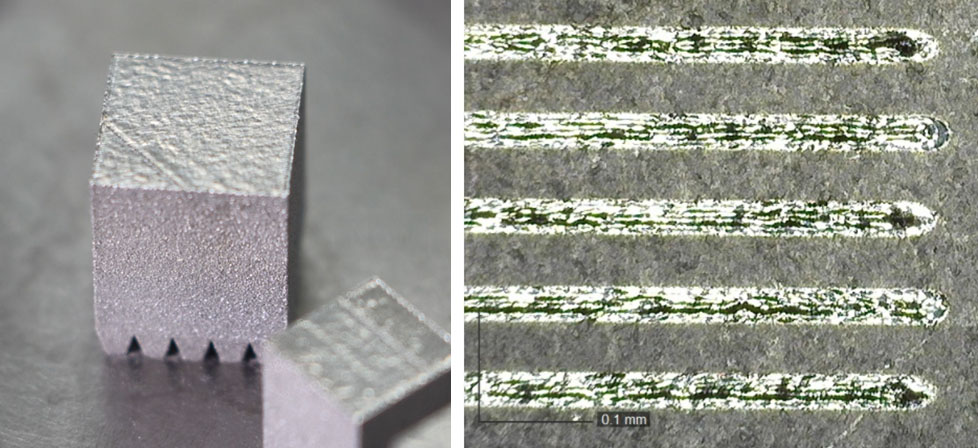

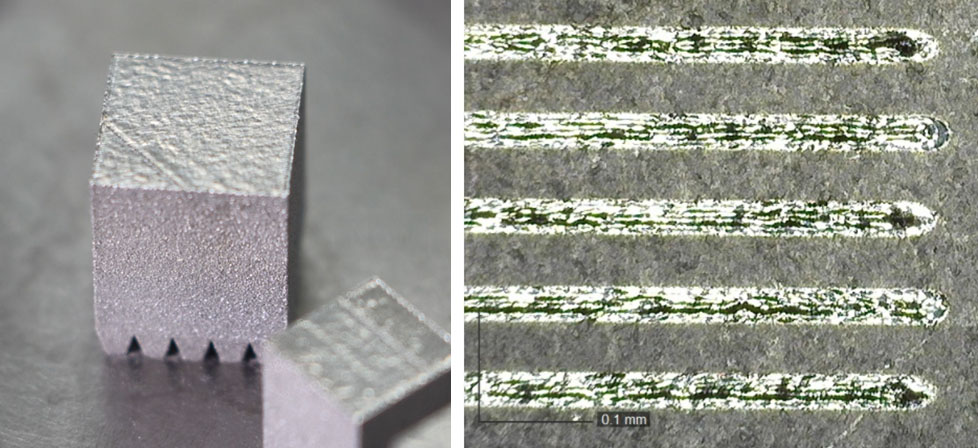

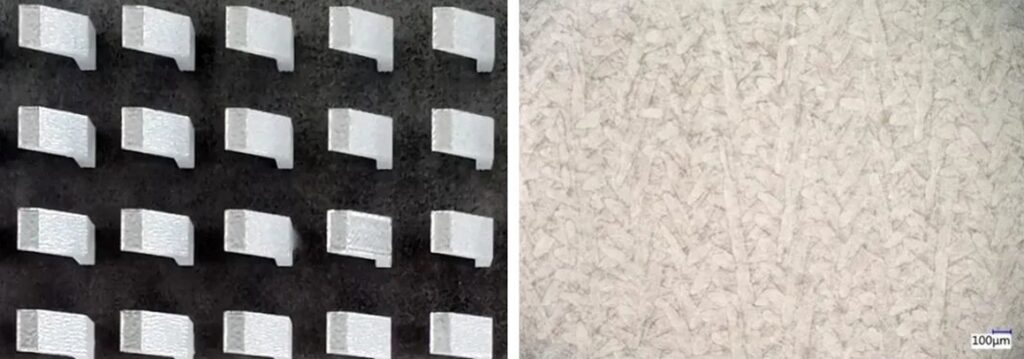

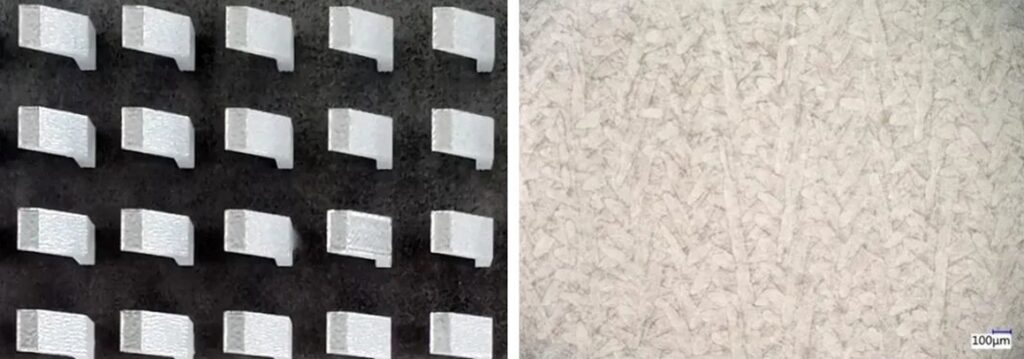

Optimierte Parameter – Angesichts der komplizierten internen Kühlkanäle in der Brennkammer des Raketentriebwerks ist das Erreichen einer glatten Oberfläche entscheidend, um den Strömungswiderstand zu minimieren. Das Forschungs- und Entwicklungsteam von Farsoon hat die Verarbeitungsparameter akribisch angepasst, um die gewünschte hochwertige Oberfläche für die Anwendungsanforderungen zu erreichen.

Farsoon hat die Grenzen dessen, was in der Metalllaser-Pulverbett-Fusionstechnologie erreichbar ist, konsequent verschoben. Farsoon hat sich der Zukunft der Innovation und Industrialisierung verschrieben und sich verpflichtet, den Anwendern umfassende Lösungen für die additive Fertigung anzubieten, die darauf ausgelegt sind, Kosten zu senken, die Effizienz zu steigern und die Qualität für einen breiteren Markt zu erhöhen. Kontaktieren Sie uns: info@mosttech.at für weitere Informationen.

Über Deep Blue Aerospace:

Jiangsu Deep Blue Aerospace Technology Co., Ltd. (DBA) wurde im November 2016 gegründet und ist ein kommerzielles High-Tech-Luft- und Raumfahrtunternehmen, das sich auf die Forschung und Entwicklung von wiederverwendbaren Trägerraketen konzentriert und kommerzielle Startdienstleistungen anbietet, wobei wissenschaftliche Forschung, Produktion, Tests und Startdienstleistungen integriert werden. Deep Blue Aerospace hat seinen Hauptsitz in Nantong, Provinz Jiangsu, und hat auch Forschungs- und Entwicklungszentren für Raketentechnologie und Flüssigkeitstriebwerke in Peking Yizhuang und eine Testbasis für Raketenantriebssysteme in Tongchuan, Provinz Shanxi, eingerichtet. Das Unternehmen hat in 9 Monaten die ersten 10 m, 100 m und 1000 m langen VTVL-Tests für Flüssigsauerstoff- und Kerosinraketen in China abgeschlossen.

Über Farsoon:

OPEN FOR INDUSTRY – Farsoon Technologies wurde 2009 gegründet und ist ein globaler Hersteller und Lieferant von Polymer- und Metall-Lasersintersystemen auf industrieller Ebene. Farsoon ist der führende Anbieter von industrieller AM-Technologie in China mit zunehmendem Wachstum auf dem internationalen Markt. Im Jahr 2017 brachte Farsoon die erste einer neuen Serie von Maschinen im Rahmen der revolutionären Continuous Additive Manufacturing Solution (CAMS) auf den Markt und gründete Farsoon Technologies-Americas in Austin, Texas, USA. Farsoon hat es sich zur Aufgabe gemacht, AM so zu entwickeln, dass es sein wahres Fertigungspotenzial ausschöpfen kann, und seinen Kunden erstklassige Systeme, Materialien, Software, Anwendungen und Dienstleistungen anzubieten. Erfahren Sie mehr: www.mosttech.at