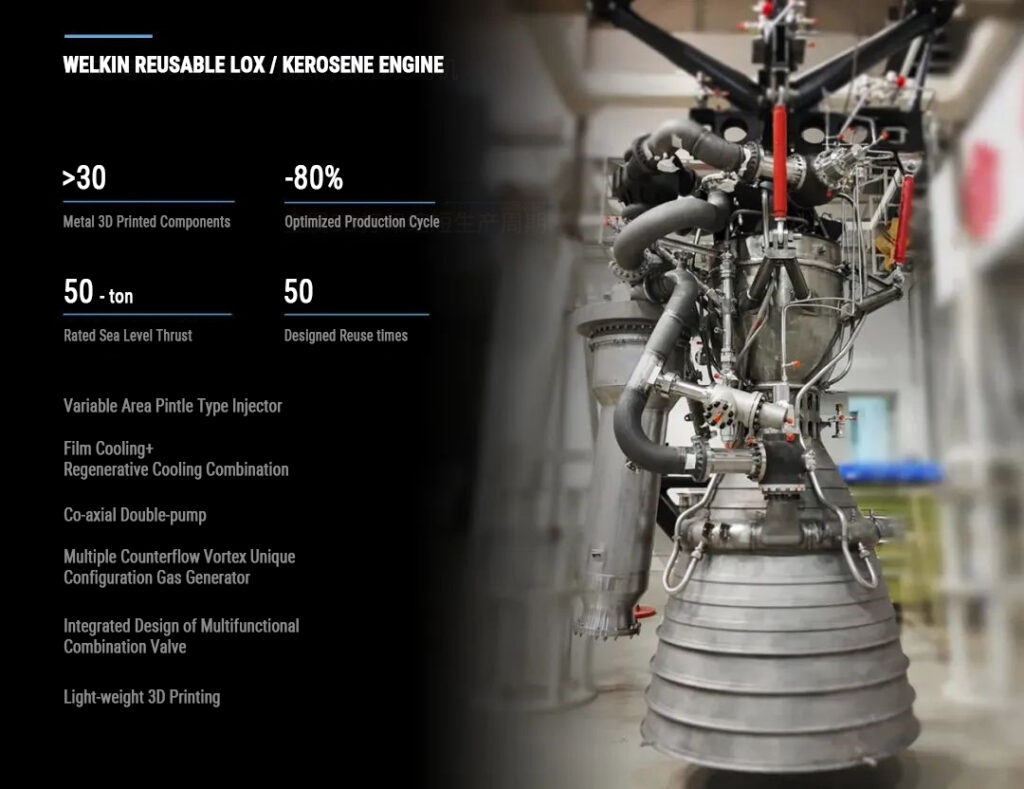

Im März 2022 gab Galactic Energy Space Technology Co., Ltd. (im Folgenden als Galactic Energy bezeichnet), eines der führenden kommerziellen Luft- und Raumfahrtunternehmen Chinas, den ersten erfolgreichen Testflug seines WELKIN 50-Tonnen-LOX/Kerosin-Triebwerks bekannt. Bis heute ist dies das LOX/Kerosin-Triebwerk mit dem höchsten Schub in der chinesischen kommerziellen Luft- und Raumfahrt, das offiziell in die Entwicklungs- und Fertigungsphase eingetreten ist.

Das wiederverwendbare WELKIN 50-Tonnen-LOX/Kerosin-Triebwerk ist das erste chinesische Flüssigraketentriebwerk mit großem Schub, das die Pintle-Einspritztechnologie verwendet. Mit seiner variablen Schubfähigkeit ist das WELKIN-Triebwerk die beste Option für das vertikale Recycling von 200- bis 300-Tonnen-Flüssigkeitsraketen. Mehrere der Schlüsselkomponenten des Raketentriebwerks, darunter die Turbopumpe und das LOX/Kerosin-Hauptventilgehäuse, werden vom Luft- und Raumfahrtdienstleister Falcontech mit der Metalllaser-Pulverbett-Fusionslösung von Farsoon in 3D gedruckt.

Das Ziel des vollständigen Systemtests von Galactic Energy ist es, den Betrieb des Motors, das strukturelle Design und die Koordination jeder Baugruppe zu überprüfen. Während des Testflugs wurden die Zündung, der Start und der Übergang des Triebwerks intensiv auf ihre Leistung getestet, wobei die gesammelten Daten zeigten, dass jede Komponente wie erwartet funktionierte. Der Verbrennungsprozess erwies sich als stabil und die beobachteten Hauptleistungsparameter stimmten mit den berechneten Datenwerten überein. Der Test erzielte einen vollen Erfolg, wobei der Motor nach dem Test intakt und in wiederverwendbarem Zustand blieb.

Maßgeschneiderte Metall-3D-Druckverfahren für Raketentriebwerksanwendungen

Im Juli 2019 ging Galactic Energy eine Partnerschaft mit Falcontech bei diesem Fertigungsprojekt mit insgesamt mehr als 30 Teilen unterschiedlicher Größe ein. Alle Teile werden von Galactic Energy in 4 Monaten produziert und abgenommen. Basierend auf der großformatigen Metall-3D-Drucklösung von Farsoon entwickelte das Ingenieurteam von Falcontech mehrere Sätze kundenspezifischer Produktionsprozesse, die auf den Produktionsablauf von Raketentriebwerken abzielen, darunter Laserstrahlschweißen, 5-Achsen-Bearbeitung, dynamischer Gleichgewichtstest, Eloxalbehandlung, pneumatische und hydraulische Tests usw. Dieser innovative Ansatz, bei dem der 3D-Druck als Teil eines größeren Fertigungsprozesses eingesetzt wird, war ein echter Durchbruch bei der Entwicklung kommerzieller Raketentriebwerke in China.

Optimierter Produktionszyklus um 80 %

Die Schubkammer eines Flüssigkeitsraketentriebwerks mit hohem Schub verwendet in der Regel eine aktive regenerative Kühlung für den Wärmeschutz der Brennkammer. Bei herkömmlichen Fertigungstechnologien ist der Herstellungsprozess von Anschubkammerbauteilen äußerst kompliziert und dauert in der Regel mehrere Monate. Eine geringfügige Produktionsabweichung in einem einzelnen Bauteil kann zum Scheitern der Funktionsprüfung der gesamten Schubkammer führen.

Während der Entwicklungsphase der Turbopumpe verglich das Ingenieurteam von Galactic Energy die Effizienz von zwei Modellen: eines, das nach dem traditionellen Bearbeitungsprozess entwickelt wurde, und das andere mit optimiertem Profil für die 3D-Drucklösung. Das neue Design zeigte eine um 5 % verbesserte Produktionseffizienz. Bei Design- und Fertigungslösungen für Turbinenscheiben dauert die herkömmliche Bearbeitung 20-25 Tage, während es beim 3D-Druck nur 3-4 Tage sind – ein um 80 % verkürzter Fertigungszyklus und eine Senkung der Produktionskosten.

Galactic Energy engagiert sich für technologische Innovationen bei Raketentriebwerken. In der zukünftigen Entwicklung des wiederverwendbaren WELKIN-LOX/Kerosin-Triebwerks für Edge-Bahnkontrollsysteme sieht Galactic Energy viele Möglichkeiten, den 3D-Druck mit dem Ziel von Leichtbau, hochfesten Komponenten und verbesserter Teilezuverlässigkeit einzusetzen.

Über Galactic Energy:

Galactic Energy wurde 2018 gegründet und ist ein führendes kommerzielles Luft- und Raumfahrtunternehmen in China. Galactic Energy verfügt über ein etabliertes Forschungs- und Entwicklungsteam mit mehr als 100 Mitarbeitern, darunter 8 Ärzte und 20 Meister mit jahrelanger Berufserfahrung in der Luft- und Raumfahrtindustrie. Galactic Energy bietet den Startservice für die kommerzielle Feststoffträgerrakete CERES-1 und die flüssige kommerzielle Trägerrakete PALLAS-1 an und widmet sich der Entwicklung des Feststoffraketentriebwerks LIGHT YEAR, des wiederverwendbaren WELKIN-LOX/Kerosintriebwerks und des Edge Orbit Control Systems.

Über Falcontech:

Falcontech wurde im August 2012 gegründet und hat seinen Sitz in der Nähe von Shanghai mit einer aktuellen Produktionsfläche von über 12.000 Quadratmetern. Als einer der führenden Dienstleister für die additive Fertigung von Metallen in China für die Luft- und Raumfahrtindustrie mit AS9100-Zertifizierung ist Falcontech mit 3 Geschäftsbereichen gegründet, darunter Metal AM Powder, Metal AM Solution und Advanced Manufacturing. Falcontech bietet hochwertige Komponenten für die Luft- und Raumfahrt-, Medizin-, Logistik-, Chemie- und Automobilindustrie. Falcontech ist ein qualifizierter Lieferant von COMAC-Metallteilen für die additive Fertigung. Falcontech ist mit einer EIGA-Produktionslinie für Pulver aus Titanlegierungen mit einer Jahresproduktion von 90 Tonnen Pulver in Luftfahrtqualität mit CAAC-Zertifizierung ausgestattet.

Seit der Zusammenarbeit mit Farsoon im Jahr 2019 hat Falcontech seine additiven Fertigungskapazitäten durch die Installation einer Flotte von mittel- bis großformatigen Metall-3D-Druckern erweitert. Im Jahr 2022 hatte die Super AM Factory von Falcontech mit der Installation mehrerer FS621M-Systeme eine neue Reise in der Herstellung von übergroßen Teilen für die Luft- und Raumfahrtindustrie begonnen.

Über Farsoon:

OPEN FOR INDUSTRY – Farsoon Technologies wurde 2009 gegründet und ist ein globaler Hersteller und Lieferant von Polymer- und Metall-Lasersintersystemen auf industrieller Ebene. Farsoon ist der führende Anbieter von industrieller AM-Technologie in China mit zunehmendem Wachstum auf dem internationalen Markt. Im Jahr 2017 brachte Farsoon die erste einer neuen Serie von Maschinen unter der revolutionären Continuous Additive Manufacturing Solution (CAMS) auf den Markt und gründete Farsoon Technologies-Americas in Austin, Texas, USA. Im Jahr 2018 wurde die Farsoon Europe GmbH in Stuttgart gegründet, um die Direktaktivitäten nach Europa auszuweiten. Farsoon hat es sich zur Aufgabe gemacht, AM so zu entwickeln, dass es sein wahres Fertigungspotenzial ausschöpfen kann, und seinen Kunden erstklassige Systeme, Materialien, Software, Anwendungen und Dienstleistungen anzubieten.